Технология изготовления песчаных форм

Сегодня большим спросом пользуются технологические комплексы для быстрого изготовления песчаных форм сложной геометрии. Такое оборудование способно быстро создавать заготовки для последующего литья из сталей, чугуна, алюминиевых и магниевых сплавов. Технология заключается в многократном поочередном нанесении слоя смешанного с отвердителем литейного песка и слоя связующего вещества. Отсутствие производственных ограничений позволяет проектировать и изготавливать формы любой сложности и конфигурации.

Технология 3D-печати песчаных форм значительно сокращает материальные затраты и время на подготовку серийного производства. В отдельных случаях экономия времени составляет 10-12 месяцев. Широкий спектр связующих материалов позволяет улучшить параметры литейного процесса, снизить массу формы и отливать тонкостенные изделия.

«Эта технология важна для нас по двум причинам. Во-первых, успех производства зависит от способности быстро обращать идеи в готовые изделия. Во-вторых, мы наблюдаем тренд, выражающийся в уходе от массового производства в сторону изготовления уникальных товаров. 3D-печать как нельзя лучше подходит для кастомизации, так как можно быстро создавать отличающиеся друг от друга изделия». — Роланд Стаппер, генеральный директор 3Dealise о 3D-печати песчаных форм.

Преимущества технологии

Как это работает

Для производства песчаных литьевых форм используется технология послойного построения изделия. Каждый слой песчаной формы состоит из двух материалов, добавленных последовательно:

Основные этапы литья в песчаные формы:

Подготовка 3D-модели песчаной формы

3D-печать формы для литья

Проверка всех частей формы

Заливка металла в форму

Извлечение изделия из формы

3D-сканирование полученного изделия

Анализ модели на дефекты

Основные операции 3D-печати литейных форм

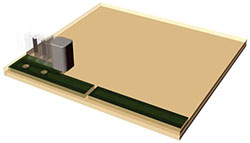

1. Нанесение

Основной технологический модуль для 3D-печати с контейнером построения.

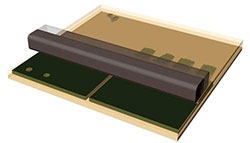

2. Готовый слой

Платформа построения опускается вниз

3. Следующий слой

Наносится новый слой активированного песка на связующее вещество

4. Повтор

Операции 1-3 повторяются до тех пор, пока не будет завершена печать готовой продукции

5. Постобработка

Удаление несвязанного песка, заливка металла в литейную форму

3D-печать песком — обзор технологии

В этой статье мы рассказываем о технологии 3D-печати песком — о её принципах, применении и преимуществах, устройстве оборудования и техпроцесса, приводим примеры 3D-принтеров для печати песком и показываем примеры напечатанных принтов. Это общее описание 3D-печати песком.

Если вас интересует более подробное описание технологии Binder Jetting, — основной технологии для печати песком, — читайте нашу статью:

Если вы хотите больше узнать о применении напечатанных песчаных форм в литье — читайте нашу статью:

Содержание

Краткая история 3D-печати песком

История песочной 3D-печати начиналась в конце 1990-х годов с сотрудничества немецкой компании Generis и компании сотрудников американского института MIT Z Corporation, когда Массачусетский технологический разработал и запатентовал технологию печати порошком c нанесением связующего вещества. Сотрудничество привело к созданию и запуску в продажу первых принтеров в середине 2000-х годов.

Со временем Generis разделилась на две отдельные компании, VoxelJet и ExOne, и сейчас они — лидеры в производстве оборудования для 3D-печати сыпучими материалами путем нанесения связующего, по технологии Binder Jetting.

Z Corp была продана Contex Holding в августе 2005, а позже приобретена 3D Systems 3 января 2012.

О технологии Binder Jetting

Процесс печати по технологии Binder Jet.

BinderJetting — технология 3D-печати путем послойного нанесения связующего вещества на сыпучий материал. По этой технологии можно печатать металлическим порошком, гипсом и множеством других материалов, в том числе — и песком.

Технология позволяет печатать песком литьевые формы сколь угодно сложной геометрии при комнатной температуре, и сразу после печати использовать их в литье.

Узнайте больше об этой технологии из нашей статьи Binder Jetting: обзор технологии 3D-печати.

Назначение 3D-печати песком

Основное назначение напечатанных песком 3D-моделей — служить формами для литья металлов. Литье в песчаные формы — древнейшая известная технология литья. Истоки литья в песок можно проследить до 1000 года до н.э.

Основа процесса — создание полости в форме нужной детали и последующая заливка в нее расплавленного металла.

Технология 3D-печати песком сделала этот процесс более точным и удобным, чем когда-либо ранее.

Как происходит 3D-печать песком

Фото: exone.com, перевод Top 3D Group

3D-печать песком начинается с размещения в камере печати первой порции песка и выравнивания ее в тонкий слой. Затем печатающая головка 3D-принтера проходит над песком и наносит связующее в соответствии с заданным слоем детали. Не задействованный в детали песок, на который не попало связующее, служит поддержкой, поэтому деталь может быть сколь угодно сложной формы. Процесс повторяется, пока деталь не будет завершена.

Узнайте больше о технологии Binder Jetting из статьи о ней.

Преимущества 3D-печати песком

Примеры 3D-печати песком

Примеры 3D-печати песком литьевых форм, напечатанных по технологии Binder Jet.

Оборудование для 3D-печати песком

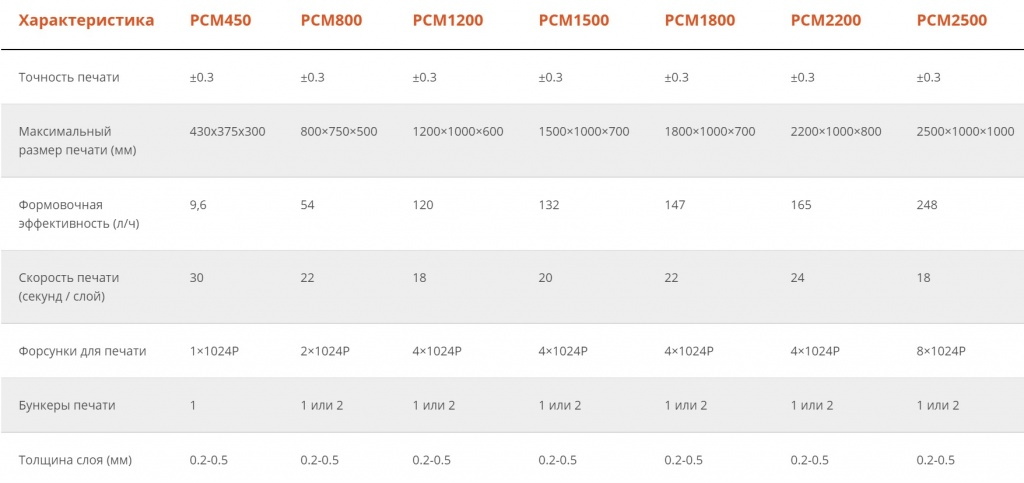

FHZL PCM1500

3D-принтер для печати песком FHZL PCM1500 создает песочные модели литьевых форм с точностью ±0,3 мм и толщиной слоя от 200 микрон, в объеме печатной камеры 1500 x 1000 x 700 миллиметров.

FHZL PCM2200

3D-принтер FHZL PCM2200, обладающий камерой 2200 x 1000 x 800 мм, может печатать кварцевым песком, кальцинированным, а также синтетическими и композитными материалами. Толщина слоя — от 200 мкм.

ExOne S-Max Pro

ExOne S-Max Pro печатает прототипы и формы из песка с толщиной слоя от 260 мкм в камере 1800 х 1000 х 700 мм. Две камеры, 1260 литров каждая, автоматически сменяют друг друга.

ExOne S-Print

3D-принтер ExOne S-Print, оснащенный камерой печати 800 х 500 х 400 мм, печатает с толщиной слоя от 240 мкм.

Где купить 3D-принтер для 3D-печати песком

Купите 3D-принтер для 3D-печати песком у Top 3D Shop — ведущего поставщика промышленного аддитивного оборудования на российский рынок. Только официальные поставки оборудования, гарантия, техподдержка и высококвалифицированный сервис.

Изображения из разных источников приведены в качестве иллюстраций, все права на картинки принадлежат их авторам.

Цифровое производство песчаных форм для литья

Преодолев все логистические проблемы, обострённые пандемией и блокировками Суэцкого канала, оборудование прибыло на производственную площадку в г. Костерёво Владимирской области.

В течении двух последних недель выполнена сборка и проведена пусконаладка оборудования силами сервисных инженеров I3D. К этому времени были сняты ограничения и для обмена опытом производственную площадку посетили представители производителя оборудования из Китая – компании FHZL Co Ltd.. В ходе монтажа и запуска принтера «FHZL PCM 1200» было проведено углублённое обучение сотрудников и сервисных инженеров компаний I3D.

Аддитивная технология производства литейных форм из песка по ХТС процессу – является инновацией в технологическом процессе и обладает рядом технических преимуществ по сравнению с классическим методом изготовления форм для литья.

Оборудование показало себя с лучшей стороны, потребовались минимальные настройки для получения первых тестов. Важно, что практически сразу удалось подобрать расходные материалы локального производства, что позволит обеспечить стабильную работу оборудования и поддержание параметров качества продукции, снизив производственные затраты в части расходных материалов.

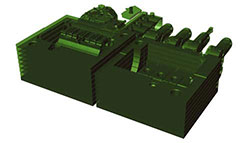

Примеры песчаных форм для литья

*Образец печати стрежня импеллера и отливка из нее изготовленных на оборудовании FHZL

Ключевые преимущества

· Отливки соответствуют 7 классу точности

· Не нужно хранить и ремонтировать модельную оснастку

· Минимальные припуска – меньше времени на постобработку

· Возможность изготавливать сложные геометрические отливки с диаметром каналом в 2,5 мм.

· Экономическая выгода при небольших тиражах

· Скорость внесения изменений в КД

· Бессрочное хранение моделей отливок и форм

Первые образы форм для литья произведены на нашей площадке

Первая партия форм произведена и отлиты в России с помощью нашего партнера – завода Литмашдеталь. Качество продукции заказчика удовлетворило, а оперативность получения тестовых образцов позволила компании кратно сократить время на изготовление деталей за счет ввода в свой модельный участок новых 3D-технологий на основе оборудования FHZL.

Аддитивные технологии и оборудование 3D-печати песчаных форм

Технология 3D-печати песчаных форм заключается в многократном поочередном нанесении слоя смешанного с отвердителем литейного песка и слоя связующего вещества. Каждый слой песчаной формы состоит из двух материалов, добавленных последовательно:

Активатор, находящийся в песке, упрочняет связующее вещество, и таким образом, формируется единичный слой. Процесс повторяется до полного построения литейной формы (рис. 114).

1. Основной технологический модуль для 3D-печати с контейнером построения |  2. Платформа построения опускается вниз |

3. Наносится новый слой активированного песка на связующее вещество |  4. Повторение операций 1-3 до завершения печати готовой продукции |

5. Удаление несвязанного песка, заливка металла в литейную форму | |

Рис. 114. Основные операции 3D-печати литейных форм: 1 – нанесение; 2 – готовый слой; 3 – следующий слой; 4 – повтор; 5 – постобработка

Понятие «песок» в 3D-печати объединяет группу песчаных порошкообразных материалов (рис. 115), сравнительная характеристика которых представлена в табл. 23.

Рис. 115. Расходные материалы

Характеристики материалов

| Свойства | Кварцевый песок | Циркониевый песок | Хромированный песок | Керамический песок | Оксид железа |

| Качество поверхности * | 1 | 4 | 3 | 5 | 3 |

| Предел прочности | 320 | 360 | 220 | 220 | 320 |

| LOI | 1,40 | 0,6 | +0,99 | 0,92 | 1,30 |

| Цвет | Оттенки белого | Оранжевый | Черный | Бежевый | Черный |

| Газонепроницаемость | >120 | 70 | 180 | 85 | >120 |

| Температура плавления | 1760 | 2600 | 1850 | 1825 | 1377 |

| pH | 7,1 | 6,8 | 8,3 | 7,2 | 7,2 |

| ADV | 2 | 1 | 0,5 | 2,65 | 2,65 |

| Основной тип металла | Цветные и черные | Цветные и черные | Цветные | Цветные и черные | Цветные |

| * Коэффициент качества поверхностей является относительным и может зависеть от типа объекта. В данном рейтинге 1 – худшее качество, 5 – лучшее качество | |||||

Виды песчаных материалов:

Применение формовочных песков и смол, аналогичных тем, что используют в литейной промышленности, позволяет не только изготавливать опытные образцы и малые серии, но и отрабатывать технологию литья этих заготовок для крупносерийного производства.

Обычно песчано-полимерные формы используются в литейном производстве машиностроительных деталей и в промышленности. Однако известны случаи их эффективного применения в архитектуре, дизайне и других сферах.

Преимущества технологии 3D-печати песчаных форм:

Основные особенности песчаных литейных форм, созданных на 3D-принтере: точность до 100 мкм; толщина слоя: 0,28-0,5 мм; могут использоваться без пост-обработки (например, запекания); размер готовой формы: до 2,2 м.

Песчаные литейные формы активно используются во многих отраслях промышленности для быстрой отливки различных деталей (рис. 116).

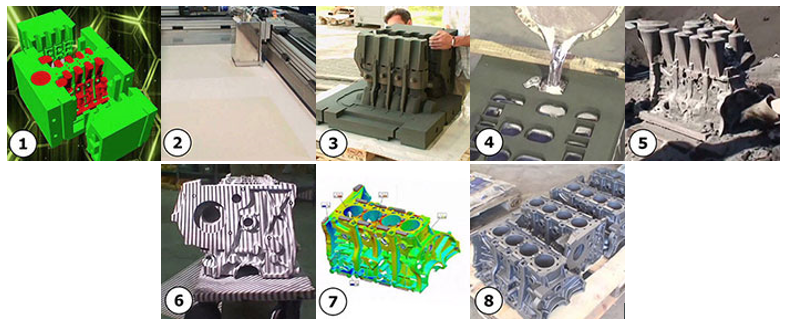

Поэтапная схема применения технологии 3D-печати песчаных форм включает в себя:

1 этап – подготовка CAD модели. Конструкторско-технологический отдел по проектированию отливок и оснастки с помощью комплекта программного и аппаратного обеспечения разрабатывает CAD модель отливки и оснастки, схему сборки форм из стержней используя пакет программ для 3-х мерного проектирования отливок и оснастки, а также пакет программ для моделирования процессов литья (рис. 117).

Рис. 116. Основные этапы литья в песчаные формы: 1 – подготовка 3D-модели песчаной формы; 2 – 3D-печать формы для литья; 3 – проверка всех частей формы; 4 – заливка металла в форму; 5 – извлечение изделия из формы; 6 – 3D-сканирование полученного изделия; 7 – анализ модели на дефекты; 8 – готовое изделие

Рис. 117. Подготовка CAD модели

2 этап. Производство песчаных стержней. На основании полученной CAD модели на установке S-Max либо S-Print производятся песчаные стержни методом послойного отверждения песчаной смеси.

3 этап. Оператор извлекает готовые стержни из камеры построения и осуществляет сборку форм из полученных стержней в соответствии с разработанной схемой сборки.

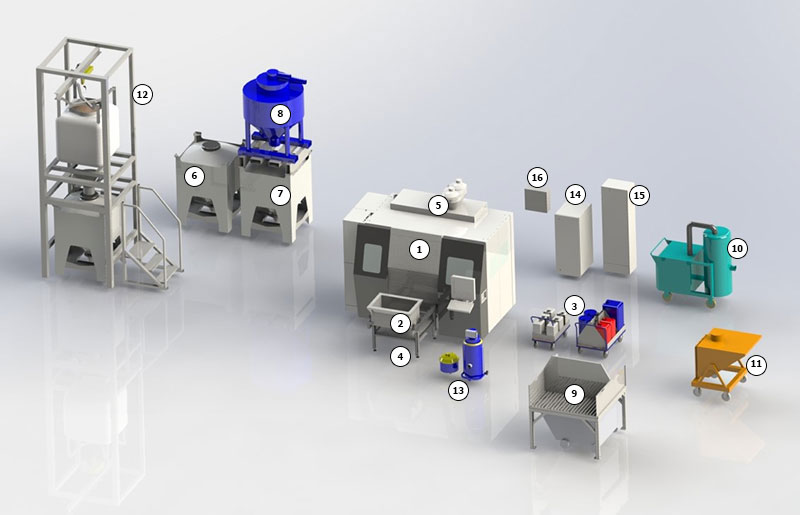

Для быстрого изготовления песчаных форм сложной геометрии используют технологические комплексы (рис. 118).

Рис. 118. Схема технологического комплекса по печати песчаных форм: 1 – основной технологический модуль для 3D-печати с контейнером построения; 2 – свободно перемещаемый контейнер построения; 3 – тележка для транспортировки связующего вещества, отходов и контейнеров с отвердителем; 4 – внешний роликовый конвейер; 5 – модуль дозировки магниевого ингибитора; 6 – транспортный контейнер; 7 – транспортный контейнер для регенерированного песка; 8 – установка регенерации несвязанного песка; 9 – стол для финишной обработки с контейнером для не связанного песка; 10 – промышленный вакуумный очиститель; 11 – мобильная установка для несвязанного песка на шасси; 12 – станция загрузки мешков с песком; 13 – мобильный промышленный вакуумный очиститель с сепаратором; 14 – источник бесперебойного питания; 15 – трансформатор; 16 – электрощит

Назначение технологического комплекса заключается в следующем:

Рис. 119. Примеры использования и образцы песчаных форм

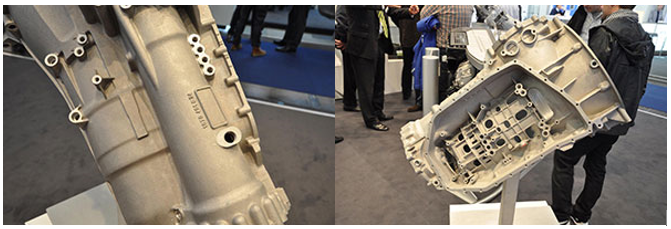

Цифровое производство песчаных форм и стержней устраняет необходимость в изготовлении дорогостоящей оснастки для производства отливок, что многократно сокращает время запуска проекта. В отдельных случаях экономия времени составляет 10-12 месяцев. Широкий спектр связующих материалов позволяет улучшить параметры литейного процесса, снизить массу формы и отливать тонкостенные изделия (рис. 120).

Рис. 120. Готовые изделия, отлитые в песчаные формы

3D-принтеры для печати песчаных литейных форм работают по технологии ExOne Binder Jetting. Это распространенный способ аддитивного производства, адаптированный для промышленных задач с использованием литейного песка.

Одним из лучших производителей технологических комплексов для создания песчаных форм является компания ExOne (Германия), с 2005 г. выпускающая оборудование по созданию песчаных литейных форм (ранее под маркой ProMetal) и обладающая собственной запатентованной технологией создания песчано-полимерных форм для литья.

Технология ExOne позволяет производить готовую продукция с высочайшей точностью, значительно снизив материальные затраты на технологическую подготовку производства и заметно сократив время отработки конструкции конечного изделия перед его запуском в серийное производство.

Среди промышленных 3D-принтеров, выпускаемых компанией ExOne, принтеры ExOne S-Max Furan, S-Print Furan, ExOne S-Print Silicate, ExOne Exerial. Все эти принтеры предназначены для изготовления песчано-полимерных литейных форм и используют технологию Binder Jetting. Песчано-полимерные формы обладают высокими прочностными характеристиками и низкой газопроницаемостью (табл. 24).

Все расходные материалы разработаны и производятся с учетом особенностей технологии и оборудования ExOne.

Связующее вещество и отвердитель специально разработаны для использования с литейными ExOne.

Характеристики получаемых литейных форм

| Характеристики | S-Max Furan | S-Print Furan | S-Print Silicate | S-Print Phenol |

|---|---|---|---|---|

| Термостабильность | ★ ☆ ☆ | ★ ☆ ☆ | ★ ☆ ☆ | ★ ★ ★ |

| Прочность при холодном изгибе | ★ ★ ☆ | ★ ★ ☆ | ★ ★ ☆ | ★ ★ ☆ |

| Вибростойкость | ★ ★ ★ | ★ ★ ★ | ★ ★ ★ | ★ ★ ★ |

| Газопроницаемость | ★ ☆ ☆ | ★ ☆ ☆ | ★ ★ ★ | ★ ☆ ☆ |

| Стойкость при хранении | ★ ★ ☆ | ★ ★ ☆ | ★ ★ ☆ | ★ ★ ☆ |

| Гигроскопичность | ★ ☆ ☆ | ★ ☆ ☆ | ★ ☆ ☆ | ★ ☆ ☆ |

| Острота углов | ★ ★ ☆ | ★ ★ ☆ | ★ ★ ☆ | ★ ★ ☆ |

| Износоустойчивость | ★ ★ ☆ | ★ ★ ☆ | ★ ★ ☆ | ★ ★ ☆ |

3D-принтер ExOne S-Max Furan (рис. 121), предназначенный для создания песчано-полимерных литейных форм, позволяет изготавливать прочные литейные формы любой сложности и практически любой конфигурации и исключить из технологического процесса длительные и дорогостоящие операции.

Рис. 121. Промышленный 3D-принтер ExOne S-Max Furan

Размеры области печати составляют 1800x1000x700 мм (рис. 122). Благодаря таким размерам области для построения можно печатать крупногабаритные формы или же несколько форм меньших размеров за один цикл печати.

Рис. 122. Область для построения формы промышленного 3D-принтера ExOne S-Max Furan

Толщина нанесения слоя в зависимости от материала варьируется от 0,28 до 0,50 мм. Разрешение: X/Y 0,1 мм/0,1 мм. В качестве литейного песка применяют смесь кварца и корунда, связующее – фурановые смолы.

Принтер обладает высокими показателями по качеству печати. За счет технологии Binder Jetting не требуется поддержка изделий, можно изготавливать формы любой сложности и высокой точности (рис. 123). Возможная погрешность в размерах готовой продукции не превышает ±0,3 мм.

Рис. 123. Литейная форма, изготовленная на S-Max Furan

Полученные изделия, не ограниченные размерами и конструктивными параметрами, могут использоваться в качестве литейных форм, стержней, элементов кокильной оснастки, штампов и пресс-форм для литья изделий из сталей, чугуна, алюминиевых, медных и магниевых сплавов.

Архитектурная компания Bruil (Нидерланды) использует S-Max и для литья сложных строительных конструкций из бетона. Одним из примеров того, как компании используют свои технологии в отливке форм, может служить витой H-образный профиль высотой 1,6 м, представленный на выставке GEVEL 2015 (рис. 124).

Рис. 124. Литье сложных строительных конструкций из бетона

Среди преимуществ S-Max Furan:

Для улучшения производительности комплекса и его работы может быть установлен дополнительный контейнер построения. В этом случае S-Max Furan будет оснащен сразу двумя контейнерами, установленными по одному с каждой стороны от основного технологического модуля для 3D-печати. В то время как основной контейнер построения находится в «печати», другой может осуществлять выгрузку готовых изделий.

Система FluidMatic используется для автоматической подачи химических реагентов (отвердителя, связующего вещества и очистителя) в основной технологический модуль 3D-печати и удаления из него жидких химических отходов.

3D-принтер ExOne S-Print Furan (рис. 125) предназначен для прямой печати песчано-полимерных литейных форм любой сложности. Использование фурановых смол в качестве связующего материала позволяет применять изготовленные формы для литья практически любых металлов и сплавов. Типичная погрешность в размерах готовой продукции не превышает ±0,3 мм.

От модели S-Max Furan отличается размерами рабочей камеры (объем построения: 800x500x400 мм) и скоростью печати. Скоростью построения – от 60 000 от 85 000 см 3 /час. Толщина слоя: 0,28-0,50 мм. Технология: Binder Jetting.

Преимущества S-Print Furan:

Рис. 125. Промышленный 3D-принтер ExOne S-Print Furan

Промышленный 3D-принтер ExOne S-Print Phenol предназначен для быстрой прямой печати песчано-полимерных литейных форм из термостойких материалов. Использование связующего вещества на основе фенола обеспечивает повышенную термостойкость материала и позволяет изготавливать тонкостенные песчано-полимерные литейные формы и стержни. В качестве литейного песка используют кварц и синтетику. Площадь построения – 800x500x400 мм. Толщина слоя – 0,24 мм. Типичная погрешность в размерах готовой продукции не превышает ±0,3 мм.

Универсальный промышленный 3D-принтер ExOne S-Print Silicate способен создавать песочно-полимерные формы фактически любой конфигурации. Литейные формы, благодаря использованию в качестве связующего экологически безвредных силикатных смол, отличаются высокой газопроницаемостью и подходят для литья газотворных металлов. Формы, изготовленные на S-Print Silicate, идеально подходят для литья сталей, чугуна и любых цветных металлов. Площадь построения – 800x500x400 мм. Толщина слоя – 0,28-0,38 мм. Погрешность: ±0,3 мм

Промышленный 3D принтер ExOne Exerial – промышленная система прямой печати песчано-полимерных литейных форм (рис. 126). Это самая большая 3D-машина в линейке ExOne, способная производить большое количество форм для серийного производства. Exerial оснащается двумя камерами печати (общий рабочий объем 3 696 л), которые могут работать как независимо друг от друга, так и совместно, создавая один большой проект. При этом система обеспечивает невероятную детализацию – до 100 мкм. ExOne Exerial – идеальная промышленная установка для массового производства высококачественных литейных форм для различных типов металлов. Скорость построения – 300-400 л/час.

Рис. 126. Промышленный 3D-принтер ExOne Exerial

Оснащение ExOne Exerial двумя камерами печати общим объемом почти 7 000 л, позволяет быстро получать большое количество литейных форм для серийного производства или печатать большие и уникальные проекты. Размер каждой из двух камер составляет 2200х1200х700 мм. В час система способна печатать до 400 л готовых к использованию песчано-полимерных форм для точного литья, что в 3-4 раза превышает другие модели компании ExOne – S-Max.

Уникальный процесс печати позволяет получать высокоточные песчаные формы. Отклонения от компьютерной модели составляют всего 0,3 мм. При этом система обеспечивает разрешение 0,1 на 0,1 мм, что гарантирует высокую проработку даже самых мелких деталей. Толщину слоя может варьироваться – 28 или 50 мкм.

Литейные формы, созданные с помощью ExOne Exerial универсальны, в них можно отливать высококачественные изделия из цветных и черных металлов и сплавов на их основе. За счет использования для печати разных материалов получаемые формы имеют различные свойства.

Компания Voxeljet AG (Германия) разрабатывает, изготавливает и реализует промышленные 3D-принтеры, предназначенные для автоматизированной 3D-печати песчаных стержней и форм, для производства чугунного, стального и цветного литья.

3D-принтеры Voxeljet (рис. 127) печатают объекты из высококачественных компонентов порошкового материала на основе песка и полимерных материалов, что также позволяет изготавливать методом 3D-печати модельные комплекты и прототипы из полимеров.

Рис. 127. 3D-принтеры Voxeljet

В линейке 3D-принтеров компании Voxeljet AG представлены:

3D-принтер VX200 – компактная машина, простая в использовании и позволяющая экономически эффективно осуществлять 3D печать. Рабочее пространство – 300х200х150 мм (рис. 128). Разрешение печати – 300 точек на дюйм. Толщина слоя – 150 мкм. Печать полностью автоматизирована. Габариты установки (Д х Ш х В) – 2,1х1,5х1,4 м. Вес – 450 кг.

Рис. 128. Область для построения формы промышленного 3D-принтера VX200

3D-принтер VX500 подходит для различных целей 3D печати. Несмотря на компактные размеры, VX500 сочетает высокое разрешение печатающей головки с высокой скоростью строительства, обеспечивая при этом высокое качество поверхности. Рабочее пространство – 500 х 400 х 300 мм (рис. 129). Толщина слоя – 80 мкм. Разрешение печати – 600 точек на дюйм.

Рис. 129. Область для построения формы промышленного 3D-принтера VX500

Рис. 130. 3D-принтер VXС800

Рис. 131. Непрерывный процесс печати

VX1000 – высокопроизводительный 3D-принтер (рис. 132), производящий различные компоненты и формы сложной геометрии, с подрезами. 3D-принтер создан в сотрудничестве с Hüttenes-Albertus, разработавшей неорганическое связующее, позволяющее работать быстро и точно, не засоряя окружающей среды. Рабочее пространство – 1060×600х500 мм. Разрешение печати – 600 точек на дюйм. Экологически чистый процесс, благодаря использованию неорганического связующего.

Рис. 132. 3D-принтер VX1000

VX2000 – промышленный 3D-принтер позволяет производить крупные и сложные детали за одну операцию. Отличается высокой производительностью, находит широкое применение в литейном производстве. Рабочее пространство – 2060×1060 х1000 мм. Скорость печати – до 47 л в час. (рис. 133).

Рис. 133. 3D-принтер VX2000

VX4000 – один из крупнейших в мире 3D-принтеров (рабочее пространство – 4000×2000х1000 мм), производящий любые объекты из сыпучего материала методом 3D-печати (рис. 134). Для повышения производительности используется особо широкая печатающая головка, печатающая слой только с двух проходов. Расходные рабочие материалы – Plastic, Sandstone PMMA, Silica Sand.

Рис. 134. 3D-принтер VX 4000 Voxeljet