Гост 24513 80 пресс формы для изготовления резиновых колец круглого сечения

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПРЕСС-ФОРМЫ ДЛЯ ИЗГОТОВЛЕНИЯ РЕЗИНОВЫХ КОЛЕЦ КРУГЛОГО СЕЧЕНИЯ

Исполнительные размеры формообразующих деталей

Press-moulds for manufacturing of rubber O-rings section. Executive dimensions of formed articles

Дата введения 1983-01-01

УТВЕРЖДЕН Постановлением Государственного комитета СССР по стандартам от 30 декабря 1980 г. N 6273. Постановлением Госстандарта от 19 мая 1981 г. N 2454 срок действия установлен с 01.01.1983 г. до 01.01.1988 г.*

ВНЕСЕНО Изменение N 1, утвержденное и введенное в действие Постановлением Государственного комитета СССР по стандартам от 24.06.88 N 2253 с 01.01.89

Изменение N 1 внесено изготовителем базы данных по тексту ИУС N 10, 1988 год

1. Настоящий стандарт устанавливает исполнительные размеры формообразующих деталей пресс-форм для изготовления резиновых уплотнительных колец круглого сечения по ГОСТ 9833-73 из резиновых смесей с линейной послевулканизационной усадкой от 0,9 до 4,7%.

2. Значения линейных послевулканизационных усадок резиновых смесей в % должны соответствовать указанным в табл.1.

Средние значения усадок

(Измененная редакция, Изм. N 1).

3. Метод экспериментального определения линейной послевулканизационной усадки резиновых смесей приведен в справочном приложении 1.

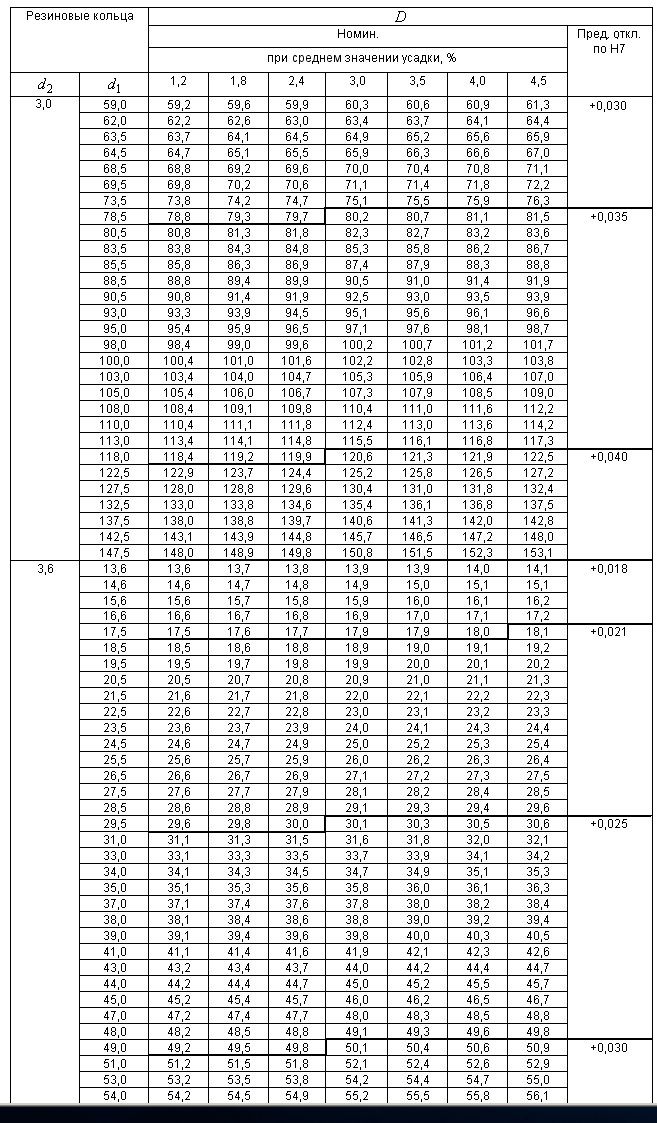

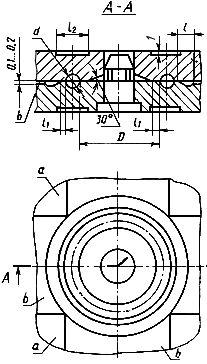

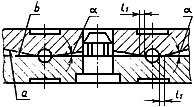

4. Исполнительные размеры диаметра формообразующих полостей для оформления внутреннего диаметра ( ) колец должны соответствовать указанным на черт.1 и в табл.2;

диаметра формообразующих полостей для оформления диаметра поперечного сечения ( ) колец должны соответствовать указанным на черт.1 и в табл.3.

Продолжение таблицы 2

Продолжение таблицы 2

Продолжение таблицы 2

Продолжение таблицы 2

Продолжение таблицы 2

Продолжение таблицы 2

________________

* Пред. откл. +0,025 мм

Продолжение таблицы 2

(Измененная редакция, Изм. N 1).

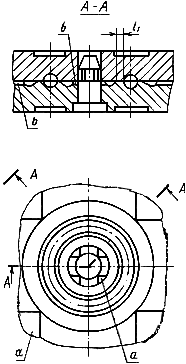

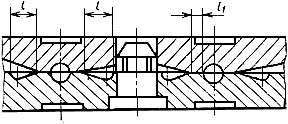

5. Форма и размеры облойных канавок должны соответствовать указанным на черт.2 и в табл.4.

* Размеры для справок.

Диаметр ( )

поперечного сечения резинового кольца

(Измененная редакция, Изм. N 1).

6. Метод изготовления прецизионных резиновых колец по ГОСТ 9833-73 приведен в справочном приложении 2.

(Измененная редакция, Изм. N 1).

ПРИЛОЖЕНИЕ 1

Справочное

МЕТОД ЭКСПЕРИМЕНТАЛЬНОГО ОПРЕДЕЛЕНИЯ

ЛИНЕЙНОЙ ПОСЛЕВУЛКАНИЗАЦИОННОЙ УСАДКИ РЕЗИНЫ

1. Основные положения

1. Для РТИ прецизионной точности при определении размеров формообразующих полостей необходимо пользоваться абсолютной усадкой.

2. Размеры следует измерять при комнатной температуре (20°С ±2°С).

2. Экспериментальное определение послевулканизационной относительной усадки резины

2.1. 3аготовки образцов для испытаний

2.1.1. Заготовки образцов для испытаний должны иметь форму круглых плоских дисков диаметром 80 мм и толщиной 1 мм.

2.1.2. Заготовки образцов должны быть изготовлены вырубкой штанцевым ножом или вырезкой по шаблону из вальцованного листа резиновой смеси.

2.1.3. Толщину заготовок образцов следует измерять с точностью до 0,01 мм настольным микрометром с площадкой диаметром не менее 16 мм в трех точках средней части образца по диаметру 40-45 мм. За толщину заготовки образца принимают среднее арифметическое из трех показаний.

2.1.4. Измерительное усилие микрометра должно быть не более 1,96 н.

2.1.5. Заготовка образца должна превышать готовый образец по толщине на 0,1-0,2 мм.

2.1.7. Количество заготовок образцов должно быть не менее трех.

Курсы

Индексы

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПРЕСС-ФОРМЫ ДЛЯ ИЗГОТОВЛЕНИЯ РЕЗИНОВЫХ КОЛЕЦ КРУГЛОГО СЕЧЕНИЯ

Исполнительные размеры формообразующих деталей

Press-moulds for manufacturing of rubber O-rings section.

Executive dimensions of formed articles

Дата введения 1983-01-01

ВНЕСЕНО Изменение N 1, утвержденное и введенное в действие Постановлением Государственного комитета СССР по стандартам от 24.06.88 N 2253 с 01.01.89

Изменение N 1 внесено изготовителем базы данных по тексту ИУС N 10, 1988 год

1. Настоящий стандарт устанавливает исполнительные размеры формообразующих деталей пресс-форм для изготовления резиновых уплотнительных колец круглого сечения по ГОСТ 9833-73 из резиновых смесей с линейной послевулканизационной усадкой от 0,9 до 4,7%.

2. Значения линейных послевулканизационных усадок резиновых смесей в % должны соответствовать указанным в табл.1.

Интервал усадок ( )

)

Средние значения усадок

3. Метод экспериментального определения линейной послевулканизационной усадки резиновых смесей приведен в справочном приложении 1.

4. Исполнительные размеры диаметра  формообразующих полостей для оформления внутреннего диаметра (

формообразующих полостей для оформления внутреннего диаметра ( ) колец должны соответствовать указанным на черт.1 и в табл.2;

) колец должны соответствовать указанным на черт.1 и в табл.2;

диаметра  формообразующих полостей для оформления диаметра поперечного сечения (

формообразующих полостей для оформления диаметра поперечного сечения ( ) колец должны соответствовать указанным на черт.1 и в табл.3.

) колец должны соответствовать указанным на черт.1 и в табл.3.

Продолжение таблицы 2

Продолжение таблицы 2

Продолжение таблицы 2

Продолжение таблицы 2

Продолжение таблицы 2

Продолжение таблицы 2

________________

* Пред. откл. +0,025 мм

Продолжение таблицы 2

5. Форма и размеры облойных канавок должны соответствовать указанным на черт.2 и в табл.4.

________________

* Размеры для справок.

— поле допуска на размер

— поле допуска на размер  .

.

Диаметр ( )

)

поперечного сечения резинового кольца

6. Метод изготовления прецизионных резиновых колец по ГОСТ 9833-73 приведен в справочном приложении 2.

МЕТОД ЭКСПЕРИМЕНТАЛЬНОГО ОПРЕДЕЛЕНИЯ

ЛИНЕЙНОЙ ПОСЛЕВУЛКАНИЗАЦИОННОЙ УСАДКИ РЕЗИНЫ

1. Основные положения

1. Для РТИ прецизионной точности при определении размеров формообразующих полостей необходимо пользоваться абсолютной усадкой.

2. Размеры следует измерять при комнатной температуре (20 °С ±2 °С).

2. Экспериментальное определение послевулканизационной относительной усадки резины

2.1. 3аготовки образцов для испытаний

2.1.1. Заготовки образцов для испытаний должны иметь форму круглых плоских дисков диаметром 80  мм и толщиной 1 мм.

мм и толщиной 1 мм.

2.1.2. Заготовки образцов должны быть изготовлены вырубкой штанцевым ножом или вырезкой по шаблону из вальцованного листа резиновой смеси.

2.1.3. Толщину заготовок образцов следует измерять с точностью до 0,01 мм настольным микрометром с площадкой диаметром не менее 16 мм в трех точках средней части образца по диаметру 40-45 мм. За толщину заготовки образца принимают среднее арифметическое из трех показаний.

2.1.4. Измерительное усилие микрометра должно быть не более 1,96 н.

2.1.5. Заготовка образца должна превышать готовый образец по толщине на 0,1-0,2 мм.

2.1.7. Количество заготовок образцов должно быть не менее трех.

2.2. Описание пресс-формы

2.2.1. Конструкция и размеры пресс-формы для изготовления образцов должны соответствовать чертежу.

2.2.3. Цифры, указывающие направления радиальных линий, следует гравировать в зеркальном изображении.

2.3. Проведение испытаний

2.3.1. Заготовку образца поместить в пресс-форму и произвести вулканизацию.

2.3.2. Образцы, подлежащие обмеру, должны выдерживаться после их изготовления в помещении с температурой 20 °С ±2 °С в течение не менее 24 ч.

2.3.3. Отформованный образец резины поместить на стекло плоского стола микроскопа (например, УИМ-21) таким образом, чтобы одна из радиальных линий (например, 1-5) совпадала с горизонтальной осью окуляра микроскопа. Для этого найти точку пересечения радиальной линии с окружностью и совместить ось микроскопа с радиальной линией.

2.3.4. Провести измерения в направлении радиальной линии (1-5, 2-6, 3-7, 4-8) в точках пересечения их с окружностью диаметром 50 мм.

2.3.5. Таким же образом измерить пресс-форму. Измерение пресс-формы производить не реже одного раза в шесть месяцев.

2.3.6. По результатам измерений подсчитать величины диаметра вычитанием значений координат двух симметричных точек.

2.3.7. Среднее арифметическое значение результатов измерений образцов записать в табл.1.

формообразующей полости пресс-формы

2.4. Вычисление результатов испытаний

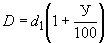

2.4.1. Расчет усадки производить по формуле:

— линейная температурная усадка, %;

— линейная температурная усадка, %;

— диаметр пресс-формы при комнатной температуре, мм;

— диаметр пресс-формы при комнатной температуре, мм;

— диаметр образца при комнатной температуре, мм.

— диаметр образца при комнатной температуре, мм.

2.4.2. Найти среднее значение усадки по 4 направлениям.

2.4.3. За окончательный результат усадки ( ) принимают среднее арифметическое значение показателя испытания не менее, чем на трех образцах.

) принимают среднее арифметическое значение показателя испытания не менее, чем на трех образцах.

2.5. Протокол испытаний

2.5.1. Запись в протоколе испытаний должна отражать условия испытаний.

2.5.2. Рекомендуемая схема записи в протоколе испытаний приведена в табл.2.

2. Порядковый номер испытания

3. Марка резиновой смеси

4. Режим вальцования

5. Режим вулканизации

а) 1-я стадия (в прессе).

б) 2-я стадия (в термостате).

МЕТОД ИЗГОТОВЛЕНИЯ ПРЕЦИЗИОННЫХ РЕЗИНОВЫХ КОЛЕЦ

ПО ГОСТ 9833-73

1.1. Принцип изготовления прецизионных резиновых колец заключается в определении абсолютной (фактической) усадки для требуемого типоразмера резинового кольца и вулканизации последнего при температуре прямопропорциональной полученной абсолютной усадке.

1.2. Данный принцип следует также использовать для приведения размеров резиновых колец в соответствие с ГОСТ 9833-73 в случаях, если:

а) исполнительные размеры формообразующих деталей пресс-форм не соответствуют требованиям настоящего стандарта;

б) фактические размеры колец не соответствуют ГОСТ 9833-73 вследствие износа формообразующих полостей;

в) фактические размеры резиновых колец, изготовленных в пресс-формах, с исполнительными размерами формообразующих деталей по настоящему стандарту по каким-либо причинам не соответствуют ГОСТ 9833-73.

2. Предпосылки изготовления прецизионных резиновых колец

2.1. Усадка  резиновой смеси и температура

резиновой смеси и температура  ее вулканизации связаны функциональной зависимостью

ее вулканизации связаны функциональной зависимостью  , ибо каждому значению

, ибо каждому значению  соответствует одно определенное значение

соответствует одно определенное значение  , и обратно. Буква

, и обратно. Буква  — функция.

— функция.

2.2. Переменные величины  и

и  прямо пропорциональны, и поэтому функциональная зависимость между ними выражается уравнением

прямо пропорциональны, и поэтому функциональная зависимость между ними выражается уравнением

, (1)

, (1)

где  — коэффициент пропорциональности.

— коэффициент пропорциональности.

График  есть прямая линия, проходящая через начало координат и образующая с осью абсцисс угол, тангенс которого равен коэффициенту пропорциональности

есть прямая линия, проходящая через начало координат и образующая с осью абсцисс угол, тангенс которого равен коэффициенту пропорциональности  .

.

2.3. В свою очередь исполнительные размеры  и

и  формообразующих деталей и усадка

формообразующих деталей и усадка  резиновой смеси также связаны функциональной зависимостью, которая выражается уравнением:

резиновой смеси также связаны функциональной зависимостью, которая выражается уравнением:

; (2)

; (2)

; (3)

; (3)

ибо каждому значению  соответствует одно определенное значение

соответствует одно определенное значение  и

и  , при неизмененных значениях

, при неизмененных значениях  и

и  , и обратно.

, и обратно.

Разрешая уравнения (2) и (3) относительно  , получим:

, получим:

;

;

.

.

3. Определение абсолютной (фактической) усадки резиновых колец

3.1. Вулканизированные резиновые кольца, подлежащие обмеру, должны быть выдержаны после их изготовления в помещении с температурой +20 °С ±2 °С в течение не менее 24 ч.

3.2. Удалить облой с резиновых колец.

3.4. Результаты измерений записать в таблицу.

Усадка,  , %

, %

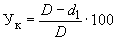

3.5. Расчет абсолютной усадки ( ) резинового кольца следует производить по формуле

) резинового кольца следует производить по формуле

,

,

,

,

— абсолютная (фактическая) усадка резинового кольца, %;

— абсолютная (фактическая) усадка резинового кольца, %;

и

и  — размеры формообразующей полости по п.3.4, мм;

— размеры формообразующей полости по п.3.4, мм;

и

и  — размеры резиновых колец по п.3.4, мм.

— размеры резиновых колец по п.3.4, мм.

3.6. Найти среднее значение усадки по 4 направлениям.

3.7. За окончательный результат абсолютной усадки ( ) принимают среднее арифметическое значение показателя испытаний не менее, чем на трех резиновых кольцах.

) принимают среднее арифметическое значение показателя испытаний не менее, чем на трех резиновых кольцах.

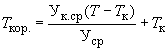

4. Коррекция температуры вулканизации резиновой смеси.

4.1. Коррекцию температуры  вулканизации резиновой смеси следует производить на основе результатов п.3.7 по формуле

вулканизации резиновой смеси следует производить на основе результатов п.3.7 по формуле

.

.

— скорректированная температура вулканизации смеси, °С;

— скорректированная температура вулканизации смеси, °С;

— температура вулканизации резиновой смеси до коррекции (при которой определялось

— температура вулканизации резиновой смеси до коррекции (при которой определялось  ), °С;

), °С;

— комнатная температура, °С;

— комнатная температура, °С;

— средняя абсолютная усадка резинового кольца, %.

— средняя абсолютная усадка резинового кольца, %.

4.2. Для определения скорости реакции при температуре вулканизации  рекомендуется использовать методы и средства, указанные в книгах:

рекомендуется использовать методы и средства, указанные в книгах:

А.И.Лукомская, П.Ф.Баденков, Л.М.Кеперша «Тепловые основы вулканизации резиновых изделий», изд. «Химия», М., 1972 г.;

В.Гофманн, «Вулканизация и вулканизующие агенты», изд. «Химия», Л., 1968 г.;

А.Е.Джув, в сб. «Вулканизация эластомеров», изд. «Химия», 1976 г.

4.3. Определение времени вулканизации при температуре  — по «Рекомендации N 51-РМ-23-878-79 по высокотемпературной вулканизации резин для формовых деталей» НИИРП.

— по «Рекомендации N 51-РМ-23-878-79 по высокотемпературной вулканизации резин для формовых деталей» НИИРП.

ОСОБЕННОСТИ КОНСТРУКЦИИ ПАКЕТОВ ДЛЯ МАЛООБЛОЙНЫХ

И БЕЗОБЛОЙНЫХ РЕЗИНОВЫХ КОЛЕЦ КРУГЛОГО СЕЧЕНИЯ

1. Резиновые кольца круглого сечения с толщиной и шириной облоя не более 0,3  условно принято считать малооблойными, т.к. ГОСТ 18829-73 допускает установку в изделия резиновых колец с толщиной и шириной облоя до 0,3

условно принято считать малооблойными, т.к. ГОСТ 18829-73 допускает установку в изделия резиновых колец с толщиной и шириной облоя до 0,3  без удаления облоя (

без удаления облоя (  — поле допуска на диаметр

— поле допуска на диаметр  резинового кольца), а с толщиной и шириной облоя не более 0,13

резинового кольца), а с толщиной и шириной облоя не более 0,13  — безоблойными.

— безоблойными.

Однако повышение их трудоемкости изготовления оправдывается тем, что:

трудоемкость отделки резиновых колец снижается в среднем на 35%;

устраняются дефекты, сопутствующие операции отделки резиновых колец (порезы, вырывы, царапины и т.д.), что повышает качество резиновых колец;

отпадает необходимость в технологической оснастке и оборудовании для отделки резиновых колец;

снижается выбраковка пресс-форм по смещению, овальности и т.п. дефектам резиновых колец.

3. Пакеты с отводными каналами (пазами) для отвода излишка резиновой смеси из облойной канавки

Глубина отводных каналов ( ) должна быть обратно пропорциональна вязкости резиновой смеси и должна находиться в пределах 0,1-0,2 мм.

) должна быть обратно пропорциональна вязкости резиновой смеси и должна находиться в пределах 0,1-0,2 мм.

3.2. Количество отводных каналов ( ) должно быть не менее четырех.

) должно быть не менее четырех.

3.3. В пакетах, например по ГОСТ 24514-80, с поверхностями смыкания в виде тел вращения технологичнее выполнять отводные каналы в виде лысок вместо пазов.

3.4. При обнаружении резиновой смеси на поверхностях смыкания ( ) необходимо увеличить глубину отводных каналов (

) необходимо увеличить глубину отводных каналов ( ) или размеры облойной канавки или уменьшить массу (объем) заготовки резиновой смеси.

) или размеры облойной канавки или уменьшить массу (объем) заготовки резиновой смеси.

3.5. Предпочтительно применение пакетов по черт.2. Пакеты, приведенные на черт.1, следует применять только при отсутствии места для изготовления внутренней облойной канавки и внутренних отводных каналов.

4. Пакеты с облойными полостями-гасителями

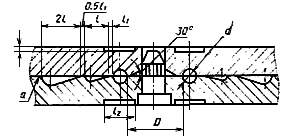

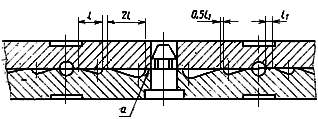

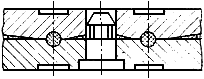

4.1. В пакетах, приведенных на черт.3 и 4

основная разделительная кромка ( ) выполнена шире, чем дополнительная (0,5

) выполнена шире, чем дополнительная (0,5  ) для того, чтобы резиновая смесь не могла накапливаться на последней. Причем дополнительная разделительная кромка (0,5

) для того, чтобы резиновая смесь не могла накапливаться на последней. Причем дополнительная разделительная кромка (0,5  ) может быть занижена по отношению к основной (

) может быть занижена по отношению к основной ( ) до 0,1 мм;

) до 0,1 мм;

дополнительная разделительная кромка (0,5  ) выполнена для гашения кинетической энергии резиновой смеси, истекающей из формообразующей полости (

) выполнена для гашения кинетической энергии резиновой смеси, истекающей из формообразующей полости ( );

);

основная облойная канавка ( ) выполнена меньшего объема, чем дополнительная (2

) выполнена меньшего объема, чем дополнительная (2  ) для уплотнения резиновой смеси в формообразующей полости. Этому же способствует основная (

) для уплотнения резиновой смеси в формообразующей полости. Этому же способствует основная ( ) и дополнительная (0,5

) и дополнительная (0,5  ) разделительные кромки;

) разделительные кромки;

дополнительная облойная канавка (2  ) выполнена большего объема с целью приема ею всего остатка избыточной резиновой смеси, что предотвращает поступление последней на поверхности смыкания (

) выполнена большего объема с целью приема ею всего остатка избыточной резиновой смеси, что предотвращает поступление последней на поверхности смыкания ( ) деталей пакета.

) деталей пакета.

4.2. Количество дополнительных облойных канавок (2  ) должно быть прямо пропорционально норме расхода резиновой смеси.

) должно быть прямо пропорционально норме расхода резиновой смеси.

4.3. При обнаружении резиновой смеси на поверхностях смыкания ( ) следует увеличить число облойных полостей или увеличить их размеры, или уменьшить массу (объем) заготовки резиновой смеси.

) следует увеличить число облойных полостей или увеличить их размеры, или уменьшить массу (объем) заготовки резиновой смеси.

4.4. Предпочтительно применение пакетов по черт.4. Пакеты, приведенные на черт.3, следует применять только при отсутствии места для изготовления внутренних облойных канавок.

5. Пакеты с изменяющейся шириной разделительной кромки

5.1. В пакетах, приведенных на черт.5 и 6, поверхность смыкания ( ) выполнена расходящейся по отношению к поверхности смыкания (

) выполнена расходящейся по отношению к поверхности смыкания ( ) на угол

) на угол  0,5-5°. В результате при прессовании поверхности (

0,5-5°. В результате при прессовании поверхности ( ,

,  ) сходятся и ширина разделительной кромки (

) сходятся и ширина разделительной кромки ( ) увеличивается от величины острой кромки до замкнутого пятна контакта. При этом излишек резиновой смеси выталкивается (оттесняется) от формообразующей полости сходящимися поверхностями смыкания в облойную полость или за пресс-форму. Кроме того, при увеличении ширины разделительной кромки увеличивается гидравлическое сопротивление пакета, что обеспечивает хорошее уплотнение резинового кольца.

) увеличивается от величины острой кромки до замкнутого пятна контакта. При этом излишек резиновой смеси выталкивается (оттесняется) от формообразующей полости сходящимися поверхностями смыкания в облойную полость или за пресс-форму. Кроме того, при увеличении ширины разделительной кромки увеличивается гидравлическое сопротивление пакета, что обеспечивает хорошее уплотнение резинового кольца.

На черт.7 приведен пакет (изображенный на черт.5) в процессе прессования.

5.2. Угол расхождения ( ) поверхностей смыкания прямо пропорционален норме расхода резиновой смеси и ширине разделительной кромки (

) поверхностей смыкания прямо пропорционален норме расхода резиновой смеси и ширине разделительной кромки ( ).

).

5.3. Облойные полости следует выполнять в тех случаях, когда масса заготовки превышает массу резинового кольца более, чем на 10-20%.

6. Пакеты комбинированной конструкции

6.1. Для повышения технологичности пакета, приведенного на черт.2, необходимо в данном пакете внутренние отводные каналы заменить облойными полостями-гасителями по черт.4.

6.2. Во всех пакетах, приведенных на черт.1-4, допускается одну из поверхностей смыкания выполнять расходящейся в целях уменьшения толщины облоя.

7. Во всех пакетах, приведенных на черт.1-6:

а) размеры  ,

,  ,

,  — по ГОСТ 24513-80;

— по ГОСТ 24513-80;

в) ширина разделительной кромки ( ) не должна быть более 0,3

) не должна быть более 0,3  для малооблойных пресс-форм и более 0,13

для малооблойных пресс-форм и более 0,13  для безоблойных пресс-форм.

для безоблойных пресс-форм.

8. Кольцевые проточки шириной  на опорных поверхностях пакетов по черт.1-7 предназначены для снижения чувствительности пакета к неровностям плит пресса и способствуют уменьшению толщины и разнотолщинности облоя.

на опорных поверхностях пакетов по черт.1-7 предназначены для снижения чувствительности пакета к неровностям плит пресса и способствуют уменьшению толщины и разнотолщинности облоя.

10. Допустимые давления на пресс-форму определяют по приложению 3 ГОСТ 24511-80.

11. В случае возникновения необходимости изготовления других резинотехнических изделий малооблойными или безоблойными следует использовать приведенные в настоящем приложении принципы конструирования пакетов при проектировании пресс-форм.

ПРИЛОЖЕНИЕ 3. (Введено дополнительно, Изм. N 1).