На

каждом предприятии разрабатывается

система планово-предупредительного

ремонта (ППР), сварочного оборудования,

которая является совокупностью

организационно-технических мероприятий

по надзору, обслуживанию и ремонту

оборудования, проводимых по заранее

составленному плану. План включает

ремонтные работы и профилактические

осмотры. Под ремонтными работами понимают

малые (текущие) и средние ремонты.

Текущий

ремонт производится на рабочем месте,

а средний ремонт – в мастерских

предприятия. Между ремонтами осуществляются

профилактические осмотры. Межосмотровый

цикл сварочного оборудования составляет

150–200 часов. Межремонтный цикл

составляет 900 –1000 часов. Полный ремонтный

цикл, то есть время между вводом

оборудования в эксплуатацию и до первого

капитального ремонта, составляет

13–14 тысяч часов, например, для

механизированного сварочного оборудования.

Целью

осмотров является проверка работоспособности

оборудования.

При

осмотрах сварочных аппаратов, проверяют

состояние токоподводящих проводов,

электрических контактов, исправность

регулирующих механизмов, износ подающих

элементов, зазоры в кинематических

системах, состояние защитных устройств,

токоподводящих элементов и т.д.

В

машинах для контактной сварки проверяют

надежность и исправность систем подачи

воды и воздуха, износ рабочих поверхностей

электродов и роликов, состояние

электрических контактов в сварочном

контуре машины и т.д.

При

использовании сборочно-сварочного

оборудования, например, для дуговой

сварки, контролируют поверхности

прижимных элементов, состояние и форму

сварочных подкладок, исправность

теплоотводящих устройств, работоспособность

приводов и т.д.

Любую

контрольно-измерительную аппаратуру

проверяют сравнением ее показаний с

показаниями эталонных средств измерения.

Такая операция проводится метрологической

службой предприятия и называется

метрологической

поверкой.

Вновь

вводимое оборудование и оснастку

проверяют на соответствие технических

параметров, указанных в паспорте. После

капитального ремонта производится

аттестация оборудования, включающая

внесение изменений в паспорт.

На

допуск оборудования к эксплуатации

оформляется соответствующий акт,

находящийся у сварщика или наладчика.

За исправное состояние и безаварийную

работу оборудования между ремонтами

отвечают сварщик и наладчик. Для

сварочного оборудования устанавливаются

определенные нормы обслуживания одним

наладчиком.

Результаты

профилактических осмотров, малых и

средних ремонтов отражаются в журналах,

предусмотренных системой ППР.

С

2003 года введен в действие РД 03-614-03,

который устанавливает порядок применения

сварочного оборудования (СО) при

изготовлении, монтаже, ремонте и

реконструкции технических устройств

опасных производственных объектах.

Аттестацию

сварочного оборудования проводят в

аккредитованных территориальных АЦ

для проверки его работоспособности и

возможности обеспечивать заданные

технологические характеристики для

различных способов сварки, определяющие

качество сварных соединений. Аттестация

сварочного оборудования также

подразделяется на первичную (ПА),

периодическую (ПРА), дополнительную

(ДА) и внеочередную (ВА).

Первичной

аттестации подлежит следующее сварочное

оборудование:

—

ранее не аттестованное;

—

впервые выпускаемое данным производителем;

—

сварочное оборудование импортного

производства.

ПА

производителя и потребителя СО

осуществляется каждые 3 года.

ПРА

партии сертифицированного требованиям

стандартов однотипного СО проводится

в АЦ при следующих условиях:

—

оборудование прошло ПА и не выработало

срок эксплуатации;

—

проходило ежегодную диагностику и

плановые регламентные проверки;

—

за период его работы на опасных объектах

отсутствовали рекламации по надежности

и качеству.

СО,

выработавшее установленный нормативный

срок (обычно 6 лет) и не прошедшее

техническое диагностирование должно

быть выведено из эксплуатации.

ПА

и ПРА выпускаемого производителем СО

производится на отдельных его образцах,

взятых из партии однотипного оборудования.

Количество СО, выбираемое для испытаний

должно быть не менее 5 % от общего

количества оборудования в партии, но

не менее 2-х.

ДА

проходит СО, прошедшее ПА в случаях:

— расширения

области его использования на другие

способы сварки и группы технических

устройств;

— при

введении в действие новых или внесения

изменений в действующие НТД, связанные

с дополнительными требованиями к СО.

ВА

СО проводится при поступлении в

территориальные органы Ростехнадзора

или НАКС обоснованных рекламаций на

аттестованное СО в случаях:

— регулярно

повторяющихся случаев получения с их

использованием неудовлетворительного

качества сварных соединений;

— изменения

рабочих параметров СО при эксплуатации

более чем на 10 % от номинальных

значений;

—

после капитального ремонта;

—

после простоя в течение 1 года без

проведения плановой диагностики;

— после

изменения или модернизации конструкции

для придания новых сварочно-технологических

свойств.

АЦ

должен располагать соответствующей

производственно-испытательной базой

(ПИБ) и квалифицированным, аттестованным

персоналом. Руководитель АЦ должен

иметь IV

уровень специалиста сварочного

производства.

ПИБ

должна быть оснащена метрологически

поверенным оборудованием и приборами,

необходимым для проведения всего

возможного комплекса испытаний СО.

Основные из них являются следующие:

-оборудование

и приборы соответствующего класса

точности для записи и контроля

электрических характеристик СО, в том

числе для снятия вольт-амперных

характеристик (ВАХ) источников питания

(ИП), для измерения активной и реактивной

мощности, частоты и напряжения по высокой

и низкой сторонам, контроля сопротивления

изоляции;

— приборами

для измерения скоростей перемещения в

механических узлах и приводах СО;

— приборами

для измерения температуры, давления и

расхода газов и жидкостей;

— приборами

для измерения времени;

— оборудованием

и приборами для неразрушающего и

разрушающего контроля СС.

АЦ

могут по согласованию с территориальными

органами Ростехнадзора создавать АП в

организациях, имеющих необходимую

производственно-лабораторную базу.

Работы

по аттестации СО проводят специальные

аттестационные комиссии (АК) АЦ на

производственно-испытательных базах

АЦ или АП. АК формируется из трех

специалистов СП III-IV

уровней, не являющихся представителями

организации-заявителя и представителя

территориального органа Ростехнадзора.

Аттестация

СО происходит по следующему технологическому

регламенту.

Заказчик-производитель

СО предоставляет в АЦ следующие документы:

—

подписанную руководителем заказчика

заявку на аттестацию;

— паспорт

организации-изготовителя, где указываются:

назначение и область использования СО,

условия эксплуатации, основные технические

характеристики, устройство и принцип

работы, характерные неисправности и

методы их устранения; правила безопасной

эксплуатации и т.д.;

—

сертификат соответствия РФ.

На

основании заявки АЦ разрабатывает

программу испытаний СО, которая

согласовывается с заказчиком и

территориальным органом Ростехнадзора.

Аттестация

СО проводится путем установления

соответствия фактических и паспортных

параметров оборудования, а также проверке

качества КСС в соответствии с требованиями

НТД.

Процедура

аттестации СО включает в себя проведение

специальных и практических испытаний.

Специальные

испытания заключаются в проверке

соответствия сварочного оборудования

паспортным данным и требованиям НТД в

соответствии с группой технических

устройств, и состоит из трех этапов.

На

1 этапе

проводится проверка комплектности и

основных характеристик СО на соответствие

заводским паспортным данным и требованиям

ГОСТ и НТД. При отрицательных результатах

такой проверки СО не подлежит дальнейшей

аттестации.

На

2 этапе

производится проверка соответствия СО

требованиям по его безопасной эксплуатации

и охране труда, приведенными в паспорте

и НТД опасных технических объектов. При

этом обязательной является проверка

следующих требований.

Размещение

СО должны обеспечивать безопасный и

свободный доступ к нему.

СО

при работе в особо опасных условиях

(внутри металлических емкостей, в

колодцах, туннелях, котлах) должны быть

оснащены устройствами ограничения

напряжения холостого хода до безопасного

значения 12 В с выдержкой времени

срабатывания не более 0,5 с.

Длина

первичной цепи между питающим пунктом

и передвижным СО не должна превышать

10-и м.

В

качестве прямого и обратного проводов

должны быть стандартные гибкие медные

сварочные кабели сечением не менее 25

мм2.

Использование в качестве обратного

провода металлических строительных

конструкций, трубопроводов и коммуникаций

запрещается.

В

соответствие с требованиями ПУЭ СО

должно подключатся к первичной силовой

цепи с использованием защитных устройств.

На

органах управления сварочного оборудования

должны быть четкие надписи или уcловные

знаки, указывающие их функциональное

назначение. Все органы управления

сварочного оборудования должны иметь

надежные фиксаторы, исключающие

самопроизвольное или случайное их

включение (или отключение). Штепсельные

соединения проводов для включения в

сеть переносных пультов управления

сварочного оборудования должны иметь

заземляющие контакты.

Корпус

любого сварочного оборудования необходимо

надежно заземлять. Для присоединения

заземляющего провода должен быть

предусмотрен болт диаметром 5- 8

мм, расположенный в доступном месте с

надписью «Земля». Последовательное

заземление нескольких сварочных

источников запрещается

Сварочное

оборудование передвижного типа,

осуществление заземления которого

представляет трудности, должно быть

снабжено устройством защитного

отключения.

Закрепление

газоподводящих шлангов на присоединительных

ниппелях аппаратуры, горелок и редукторов

должно быть надежным и выполнено с

помощью хомутов. На ниппели водяных

затворов шланги должны плотно надеваться,

но не закрепляться.

Баллоны

с газом при их хранении, транспортировании

и эксплуатации должны быть защищены от

действия солнечных лучей и других

источников тепла. Баллоны, устанавливаемые

в помещениях, должны находиться от

приборов отопления на расстоянии не

менее 1 м, а от источников тепла с открытым

огнем и печей – не менее 5 м. Хранение в

одном помещении баллонов с кислородом

и баллонов с горючими газами не

разрешается.

Запрещается

соприкосновение кислородных баллонов,

редукторов и другого сварочного

оборудования с различными маслами.

На

газорезательных и газосварочных постах

запрещается использование шлангов

длиной более 30 м в заводских условиях

и 40 м в монтажных условиях.

Газосварочные

посты должны быть снабжены обратными

клапанами и огнепреградительными

затворами.

По

решению аттестационной комиссии перечень

требований к СО может быть расширен в

соответствии с требованиями НД. При

наличии в эксплуатационной (технической)

документации аттестуемого сварочного

оборудования специфических Правил

безопасной эксплуатации, аттестационная

комиссия производит их обязательную

проверку.

При

несоответствии сварочного оборудования

иностранного производства отдельным

требованиям промышленной безопасности,

действующих в Российской Федерации,

производитель сварочного оборудования

(поставщик) обязан предоставить сведения

по проведению дополнительных мероприятий,

обеспечивающих безопасность применения

такого сварочного оборудования.

На

3 этапе

специальных испытаний СО производится

измерение следующих его параметров.

Номинальное

напряжение питающей сети (220⁄380 В +5 % -10

%), частота (50 Гц ±2 %), напряжение

холостого хода (Uхх)

80-100 В.

Номинальный

сварочный ток и диапазон его регулировки

измеряют поверенными амперметрами или

осциллографом с классом точности не

ниже 1,5 при нагрузке вторичной цепи на

балластные реостаты.

Режим

работы сварочного оборудования

оценивается продолжительностью включения

ПВ % и продолжительностью нагрузки ПН

% для всех значений, указанных в паспорте

сварочного оборудования.

ПВ=

N/(N+P)

× 100, %,

(15.1)

где

N

— время работы сварочного оборудования

под нагрузкой, мин;

Р

— время паузы, мин.

При

оценке ПВ % во время паузы сварочное

оборудование отключается от сети.

ПВ=

N/(N+T)

× 100, %,

(15.2)

где

Т — время работы сварочного оборудования

на холостом ходу, мин.

При

оценке ПН во время холостого хода

сварочное оборудование не отключается

от питающей сети.

Рекомендуемый

цикл нагрузки сварочного оборудования

рассчитывается на номинальную

относительную ПН при заданном полном

времени цикла сварки (например, 5 или 10

мин). При номинальной нагрузке, указанной

в паспорте, сварочное оборудование не

должно перегреваться при указанном в

паспорте ПН, например, при ПН 60 % и

заданном полном времени цикла 10 мин

сварочное оборудование должно находится

под нагрузкой 6 мин, в режиме холостого

хода — 4 мин.

Определение

семейства внешних статических

характеристик сварочного оборудования

на минимальных, номинальных и максимальных

значениях сварочного тока производится

путем измерения значения тока и значения

напряжения при нагрузке на балластный

реостат с построением графика или

таблицы.

Для

быстрого и точного построения внешней

статической характеристики источников

питания рекомендуется использовать

специализированные программируемые

нагрузочные устройства на транзисторах

и цифровые регистраторы тока и напряжения

дуги, поверенные в установленном порядке.

Источники

питания сварочного оборудования должны

иметь следующие характеристики:

— для

ручной дуговой сварки покрытыми

электродами — падающую;

комбинированную;

— для

аргоно-дуговой сварки неплавящимся

электродом — штыковую,

крутопадающую;

комбинированную;

— для

механизированной сварки плавящимся

электродом — жесткую,

пологопадающую, комбинированную.

Проверка

диапазона регулирования скорости подачи

электродной проволоки осуществляется

без сварки при номинальном напряжении

питания полуавтомата в прямолинейном

положении подающего шланга горелки.

Проверка производится при наименьшей

и наибольшей скоростях подачи проволоки.

Скорость подачи определяют как отношение

длины проволоки, прошедшей через подающий

механизм за время не менее 10 с, к времени,

измеренному секундомером. Изменение

скорости подачи электродной проволоки

при колебании напряжения сети от +5 % до

–10 % не должно превышать +10

% установленной величины.

Тяговое

усилие подающего механизма сварочного

полуавтомата проверяют подъемом груза,

подвешенного к зажатой в подающем

механизма проволоке наибольшего диаметра

на номинальной скорости ее подачи.

Проверка

скорости сварки производится на

минимальном и максимальном значении

путем измерения длины пути, пройденного

сварочным оборудованием за время, не

менее 10 с, измеренное секундомером.

Отклонение измеренной величины скорости

сварки от паспортных данных не должно

превышать +10 %.

Допускается использование для измерения

скорости сварки специализированных

датчиков скорости с погрешностью

измерения не более 2 %, поверенных в

установленном порядке.

Перемещение

сварочной головки (электрода) может

осуществляться как в ручном, так и в

автоматическом режиме. Допустимый люфт

механизма перемещения должен быть не

более 1 мм, который измеряется индикатором.

Контроль

расхода защитного газа осуществляется

по ротаметру. Время предварительной

продувки газа перед сваркой и время

запаздывания выключения подачи защитного

газа определяется по секундомеру на

минимальных и максимальных установленных

значениях.

Габаритные

размеры сварочного оборудования

определяют при помощи мерительного

инструмента, обеспечивающего требуемую

точность.

Масса

сварочного оборудования определяется

на технических весах, при этом допускается

ее увеличение или уменьшение до 5 %.

Для

оборудования для газовой сварки

измеряются следующие параметры:

—

герметичность баллонов, запорной и

регулирующей арматуры, шланговых рукавов

и соединений; Испытания на герметичность

проводят воздухом, не содержащим масла

и влаги или азотом. Метод проверки

загрязненности воздуха в соответствии

с государственными стандартами. При

проверке определяется герметичность

уплотнения вентилей и всех соединений

горелки в собранном состоянии путем

погружения ее целиком или частями в

воду после подачи воздуха (азота) под

давлением 0,25 МПа с заглушенным выходным

отверстием сопла горелки. Время выдержки

установки в ванне с водой должно быть

не менее 60с. При этом рост и увеличение

количества газовых пузырьков не

допускается. Допустимая скорость утечки

газа не более 8 см3/час.

—

проверка инжектирующей способности

осуществляется при пуске воздуха

(азота), для чего подсоединяется штуцер

горючего газа к источнику газопитания.

Горелка

укомплектовывается последовательно

всеми номерами наконечников. Устанавливается

рабочее давление газа. Открывается

вентиль горючего газа полностью. К

открытой стороне регулировочной гайки

подносится полоска тонкой бумаги, об

отсутствии противодавления в канале

горючего газа свидетельствует прилипание

бумаги к щели между регулировочной

шайбой и рукояткой горелки.

Определение

усилия при регулировании и закрытии

вентилей производить на горелке, жестко

закрепленной в штативе, с подводом к

испытуемому вентилю азота или воздуха

под давлением 0,25 МПа. Перед испытанием

каждый вентиль должен быть смазан. Для

определения усилия, приложенного к

ободу маховичка, к нему при помощи зажима

и рычажного приспособления присоединяют

пружинный динамометр. Усилие определяют

по формуле:

F=2

Fд

×L/Dм,

(15.3)

где

Fд

— усилие по показаниям динамометра, Н;

L

— длина рычага, мм;

Dм

— диаметр маховичка, мм.

При

открывании и закрывании вентиля

фиксировать усилие регулирования.

При

закрывании вентиля до герметичного

уплотнения с седлом необходимо фиксировать

усилие закрытия.

Усилия

не должны превышать значения:

-

при

закрытии – не более 40 Н; -

при

регулировании – не более 10 Н.

Время

закрытия вентиля фиксируется секундомером.

Определение

расходов горючего газа для заданных

рабочих давлений необходимо проводить

путем установки на линии горючего газа

ротаметров и манометров на горелке со

всеми номерами наконечников. Отклонение

величин давлений должно находиться в

пределах +5 %,

величин расходов — +10 %

от приведенных в паспорте.

Определение

стабильности горения пламени производится

в соответствии с государственными

стандартами и проверяется для всех

наконечников при 50 % от минимального

расхода горючего газа и при 30 %

превышении максимального паспортного

расхода горючего газа. При минимально

указанном расходе не должно наблюдаться

хлопков и обратных ударов пламени, а

при максимально указанном расходе не

должно быть отрыва пламени с погасанием

горелки.

Массу

комплекта определяют взвешиванием,

габаритные размеры — измерительным

инструментом. Средства измерения,

применяемые при испытаниях, должны

иметь класс точности не ниже 2,0.

Специальные

испытания по 3 этапу заключаются в

визуально-измерительном контроле

электрических, кинематических и пневмо-

гидравлических систем сварочного

оборудования на соответствие данным,

приведенным в паспорте.

Проверке

подлежат в зависимости от комплектации

сварочного оборудования следующие узлы

и блоки:

-

БС-

силовые токоподводящие устройства; -

СТ-

сварочный трансформатор; -

ДР-

силовой дроссель, магнитный усилитель; -

К-

силовой блок конденсаторов; -

БУ1-

блок управления сварочным током и

напряжением; -

БУ2-

блок управления скоростью подачи

присадочной проволоки (материала); -

БУ3-

блок управления скоростью сварки; -

БУ4-

блок поджига дуги; -

БУ5-

блок стабилизации процесса сварки; -

БУ6-

блок ограничения напряжения холостого

хода; -

БУ7-

блок управления электромеханическими

параметрами (усилия сжатия и перемещения

рабочего органа при сварке); -

БУ8-

блок подачи защитного газа; -

БУ9-

блок аварийной защиты; -

БУ10-

блок управления процессом сварки

(микропроцессоры и микро-ЭВМ); -

БУ11-блок

стабилизации температуры в зоне сварки.

Визуально-измерительный

контроль выполняют в соответствии с

требованиями нормативных документов

и методиками контроля конкретного узла

или блока. В обязательном порядке

проверяется комплектность и целостность

блоков и узлов сварочного оборудования,

наличие окисления токоведущих контактов,

наличие смазки в подвижных частях,

механическое крепление узлов и отдельных

элементов, недопустимые изгибы и

деформации элементов сварочного

оборудования.

Визуально-измерительный

контроль проводится при снятом защитном

кожухе на обесточенном оборудовании.

Блоки управления процессом сварки,

опломбированные сервисными центрами

технического обслуживания, подлежат

только внешнему осмотру без снятия

защитных кожухов.

По

требованию членов аттестационной

комиссии может быть проведена проверка

электрических, кинематических и пневмо-

гидравлических параметров отдельных

узлов и блоков на соответствие их

принципиальным схемам, приведенным в

паспорте сварочного оборудования или

комплектующих изделий.

После

получения положительных результатов

контроля сварочное оборудование подлежит

опломбированию.

В

случае получения отрицательных

результатов испытаний по любому из

контролируемых параметров по 3 (третьему)

этапу специальных испытаний сварочное

оборудование признается не аттестованным

и дальнейшей аттестации не подлежит.

Практические

испытания заключаются в оценке показателей

сварочных свойств сварочного оборудования

по ГОСТ в соответствии со способом

сварки и типом оборудования. Сварка

выполняется на КСС, соответствующих

заявленной области аттестации.

Испытания

проводят по программе, включающей карты

технологических процессов сварки КСС.

Программа разрабатывается АЦ с учетом

требований нормативных документов,

регламентирующих процессы сварки при

изготовлении, реконструкции, монтаже

и ремонте технических устройств для

опасных производственных объектов и

технологических особенностей выполнения

сборочно-сварочных операций. При сварке

контрольного сварного соединения

(наплавки) должны выполняться все

требования карты технологического

процесса. Содержание карт определяется

требованиями Технологического регламента

проведения аттестации сварщиков и

специалистов сварочного производства

(РД 03-495-02).

Количество,

размеры, тип сварных швов и другие

параметры КСС определяются при составлении

программы испытаний, исходя из требований

нормативных документов и заявленных

условий аттестации. При отсутствии в

нормативных документах критериев для

определения однотипности сварных

соединений и области распространения

аттестации, допускается применение

соответствующих положений «Технологического

регламента проведения аттестации

сварщиков и специалистов сварочного

производства» (РД 03-495-02) для определения

данных критериев.

Сварка

КСС производится на аттестуемом сварочном

оборудовании двумя сварщиками не ниже

5 разряда, аттестованным по «Правилам

аттестации сварщиков и специалистов

сварочного производства». Аттестация

сварщика должна соответствовать

заявленной области аттестации сварочного

оборудования. Свариваемые и присадочные

(или наплавочные) материалы должны иметь

сертификат соответствия и/или сертификат

завода — изготовителя сварочных

материалов. Перед их применением должен

быть выполнен соответствующий входной

контроль с оформлением его результатов.

Сварку

КСС выполняют в присутствии трех членов

аттестационной комиссии, прошедших

специальную подготовку со сдачей

практического экзамена по оценке

сварочных свойств аттестуемого типа

оборудования.

Собранные

детали КСС должны быть замаркированы

и приняты под сварку членом аттестационной

комиссии.

Оценка

качества КСС для всех видов сварочного

оборудования осуществляется с помощью

ВИК с использованием лупы 4-х- 7-ми кратного

увеличения и других средств ВИК. Методика

проведения и нормы оценки контроля

должны быть указаны в программе аттестации

со ссылкой на соответствующие нормативные

документы.

Дифференциальным

методом для каждого из контрольных

сварных соединений оценивают:

—

начальное зажигание дуги; стабильность

процесса сварки; разбрызгивание металла;

—

качество формирования шва; эластичность

дуги.

Для

специализированного оборудования по

решению членов аттестационной комиссии

могут применяться другие оценочные

показатели, предусмотренные программой

испытаний.

Выставление

экспертных оценок в баллах от 1 до 5

производится членами аттестационной

комиссии в количестве не менее 3 чел.

Затем определяется средний балл по

каждому показателю технологических

сварочных свойств СО.

Сварочное

оборудование считается прошедшим

аттестацию, если средний балл по каждому

показателю сварочных свойств сварочного

оборудования окажется не менее 4 баллов.

Из этого материала вы узнаете:

- В чем суть проверок сварочного оборудования

- По каким параметрам следует проводить проверку сварочного оборудования

- Каковы особые проверки сварочного оборудования

- Как проверять сварочное оборудование частному лицу

Работа большей части промышленных предприятий невозможна без использования сварочного оборудования. Аппаратура, предназначенная для выполнения сварочных работ, требует периодического планово-предупредительного ремонта. В этой статье поговорим о том, что представляет собой проверка сварочного оборудования, в чем ее суть и для чего она необходима.

Суть проверок сварочного оборудования

Разные виды сварочного оборудования нуждаются в различных обслуживающих мероприятиях. Перечень самих мероприятий и их периодичность определены в нормативах и правилах, касающихся конкретной аппаратуры. Но, помимо индивидуальных требований, существуют также общие правила, относящиеся ко всему оборудованию.

Эксплуатация, проверка и техническое обслуживание электросварочной аппаратуры, относящейся к электроустановкам, осуществляется в соответствии с Правилами технической эксплуатации электроустановок потребителей.

Названные правила требуют проведения следующих проверочных мероприятий сварочного оборудования:

- проведения визуального осмотра установок;

- контрольного включения в режиме холостого хода как минимум на 5 минут;

- замеров величин сопротивления изоляции;

- оценки исправности цепей защитного заземления;

- проведения испытаний при повышении напряжения.

Проверка сварочного оборудования, включающая визуальный осмотр, контрольное включение, оценку сопротивления изоляции, в обязательном порядке выполняется, когда аппаратура вводится в эксплуатацию после продолжительного перерыва в работе.

Периодичность подобных проверок – один раз в полгода, также они проводятся, если на оборудовании обнаружены механические или электрические повреждения. По окончании проверки выполнявший ее сотрудник должен сделать соответствующую запись в специально предназначенном для этих целей журнале.

В журнале проверок состояния сварочного и термического оборудования, приборов и аппаратуры предусматриваются графы, содержащие информацию о:

- дате и порядковом номере проверки;

- наименовании оборудования, аппаратуры, приборов и инструментов;

- заводском номере проверяемого оборудования;

- инвентарном номере;

- виде проводимой проверки;

- метрологической проверке контрольно-измерительных приборов/дате проверки;

- метрологической проверке контрольно-измерительных приборов/сроке следующей проверки;

- заключении о состоянии оборудования;

- лице, проводившем проверку, его должности, Ф. И. О., подписи.

Журналы проверки сварочного оборудования прошиваются, их страницы нумеруются.

Проверяемое оборудование должно соответствовать нормативам, закрепленным в вышеназванных Правилах (Приложение 3), а также в инструкциях по эксплуатации и проведению техобслуживания.

Сварочное и термическое оборудование является источником повышенной опасности. В связи с этим осуществление контроля его состояния должно выполняться в соответствии со специальным руководящим документом РД 34.10.127-34.

Документ предписывает проведение проверок, ремонтных, профилактических работ со сварочным оборудованием в строгом соответствии с графиком, который утверждается главным техническим специалистом предприятия.

Особое значение имеет своевременная проверка измерительных приборов, являющихся составными элементами сварочного оборудования. Поэтому в составлении графиков проверки аппаратуры обязательно участие специалиста, отвечающего за проведение метрологических испытаний на предприятии.

Соответственно, плановая проверка сварочного оборудования или его техническое обслуживание должно проводиться одновременно с поверкой измерительных приборов.

Периодичность проверки сварочного оборудования, установленная руководящим документом, должна быть следующей:

- осмотр сварочных аппаратов переменного и постоянного тока (трансформаторов и выпрямителей) – дважды в месяц;

- осмотр сварочных инверторных преобразователей – еженедельно;

- осмотр оборудования для автоматической и полуавтоматической сварки – ежедневно.

Параметры проверки сварочного оборудования

Проверяя сварочное оборудование, инструменты и приспособления, необходимо сравнивать полученные результаты с приведенными в таблице данными:

I. Оборудование для контактной стыковой и точечной сварки

Напряжение первичного тока

380 В

— 15 В + 25 В

Рабочее давление сжатого воздуха

5,5 ати

— 1 ати

Герметичность системы охлаждения

Полная

Циркуляция воды в системе охлаждения

Беспрепятственная, с расходом, указанным в паспорте оборудования или в Приложении 2 Указаний

Длина рычага механизма осадки у стыковых сварочных машин с ручным приводом

При сварке арматурной стали класса A-IV не меньше 1200 мм

Длина рукоятки ручных зажимов стержней в электродах стыковых сварочных машин

Не меньше 500 мм

Установка электродов

В машинах для стыковой сварки – соосное расположение свариваемых стержней; в машинах для точечной сварки с двусторонним подводом тока – соосное расположение верхнего и нижнего электродов; То же, с односторонним подводом тока – оси смежных электродов должны располагаться в одной вертикальной плоскости параллельно друг к другу

Закрепление электродов

Надежно, без люфтов

II. Оборудование для дуговой сварки

Тип источника питания током

В зависимости от способа сварки в соответствии с рекомендациями Указаний

Подключение источника питания к сварочным постам

К самостоятельным электрическим сборкам, получающим ток от отдельных фидеров ближайшего трансформаторного поста

Напряжение тока, питающего первичную обмотку сварочного трансформатора

380 В

— 15 В + 25 В

Напряжение холостого хода генератора при полуавтоматической сварке

На 2–5 В выше начального напряжения сварки

Прикрепление гибких токоподводящих кабелей (к трансформаторам, друг к другу и т. п.)

Плотное, с помощью наконечников, скрепляемых болтами или другим способом, обеспечивающим хороший электрический контакт

Площадь поперечного сечения гибких токоподводящих кабелей

В зависимости от сварочного тока: до 200 В – 25 мм2

2 × 10 мм2

200–300 – 50 мм2

2 × 16 мм2

300–400 – 70 мм2

2 × 25 мм2

400–600 – 95 мм2

2 × 35 мм2

Длина гибкого кабеля

Не более 30 м

Изоляция гибких кабелей

Без нарушений

Полярность дуги при сварке постоянным током

В соответствии с рекомендациями Указаний

Чистота контактных поверхностей электродов (губок) и токоподводящего электрода стола в машинах для сварки под слоем флюса тавровых соединений элементов закладных деталей

Зачистка до металлического блеска

Скорость подачи сварочной проволоки

В зависимости от диаметров проволоки и свариваемых стержней в соответствии с требованиями Указаний

Равномерность подачи сварочной проволоки

Подача без рывков и задержек

Диаметр отверстия в наконечнике держателя полуавтомата

Наконечник выбирается в зависимости от диаметра сварочной проволоки. Диаметр отверстия канала наконечника должен быть больше диаметра проволоки на 0,3 мм

Выработка канала в наконечнике держателя

Местная выработка не более 1,5 мм

Наконечник может быть повернут так, чтобы проволока прижималась к невыработанному участку канала

III. Инструмент (электроды) для контактной стыковой или точечной сварки

Геометрические размеры

В зависимости от диаметра свариваемых стержней в соответствии с требованиями Указаний

При точечной сварке увеличение диаметра или размеров овальной рабочей поверхности в плане вследствие деформации электродов не должно превышать 3 мм

Форма электродов для точечной сварки

В зависимости от вида свариваемых элементов в соответствии с рекомендациями Указаний

Форма гнезд в электродах для сварки арматурной стали встык

В зависимости от класса арматурной стали в соответствии с рекомендациями Указаний

Состояние рабочих поверхностей электродов

Чистые до металлического блеска; отсутствие вмятины – желобка в месте контакта со стержнями; форма поверхности в соответствии с требованиями Указаний

Вмятины глубиной не более 1,5 мм

IV. Приспособления для дуговой сварки швами или ванной сварки

Тип электрододержателя для дуговой многоэлектродной ванной сварки

Специальный, в соответствии с рекомендациями Указаний

Обычный

Тип и размеры инвентарных форм

В зависимости от положения и диаметра свариваемых стержней в соответствии с рекомендациями Указаний

Износ инвентарных форм

Зазор между цилиндрическими поверхностями стержней и форм не более 2 мм, а толщина стенок уменьшена не более чем на 0,15 d

Состояние внутренней (рабочей) поверхности медных форм

Свободна от шлака

Особые проверки сварочного оборудования

В отношении сварочного оборудования, не использовавшегося в течение трех и более месяцев, вводимого в эксплуатацию после ремонта либо впервые поступающего на предприятие, проводится особая проверка.

В обязательном порядке проверяют, имеется ли у сварочного оборудования техническая эксплуатационная документация (паспорт изделия, инструкция по эксплуатации, схемы), в полном ли объеме она представлена.

Оборудование осматривается визуально, новые аппараты очищают от лишней смазки, удаляют транспортные крепежи (при наличии), проверяют состояние болтовых соединений, подтягивают при необходимости.

Отметка о поверке метрологических приборов, проставляемая на корпусе оборудования специализированной организацией, должна быть действующей (непросроченной). Данные о сроках поверки могут быть занесены в паспорт аппаратуры.

Проверка сварочного оборудования также включает в себя измерение уровня электрического сопротивления изоляции. Оценка работоспособности аппаратов проводится путем их включения.

Сопротивление изоляции замеряется между обмотками (при проверке трансформаторов и выпрямителей) и между каждой обмоткой и корпусом сварочного аппарата.

Проверки должны проводиться в соответствии с требованиями, прописанными в технических документах к оборудованию. Если инструкция по эксплуатации не содержит раздела о рекомендуемых методиках испытаний, при их выполнении необходимо руководствоваться ГОСТами, к примеру, при работе с автоматическими сварочными аппаратами – ГОСТом 8213.

Полуавтоматические сварочные устройства должны соответствовать требованиям, закрепленным в ГОСТе 18130. При испытаниях оборудования на основе сварочного инвертора необходимо руководствоваться ГОСТом 7237, аппаратов переменного тока (трансформаторов) – ГОСТом 7012.

Руководящим документом при испытаниях электрических генераторов является ГОСТ 304, аппаратов, работающих на выпрямленном сварочном токе, – ГОСТ 13821.

Хранение и обслуживание сварочного аппарата

Проверка сварочного оборудования также включает в себя регулярное базовое обслуживание, т. е. очистку установок от пыли и загрязнений. Для проведения технического обслуживания аппаратура либо сдается в сервисный центр, либо привлекается специалист с опытом такого рода работы. При отсутствии навыков заниматься техническим обслуживанием установок не рекомендуется.

Прежде чем приступить к обслуживанию аппаратуры, следует отключить ее от питания. Для удаления загрязнений на корпусе и кабелях необходимо воспользоваться влажной (но не мокрой) тряпкой, при сильных въевшихся загрязнениях – специальным средством. При отсутствии необходимости корпус оборудования разбирать не следует. Не стоит перегибать или заламывать провода, работа в целом должна выполняться аккуратно.

Специалисты для очистки оборудования используют сжатый воздух (воздушный компрессор). Постоянно замасливающиеся элементы нуждаются в регулярной очистке при помощи тряпки. Специалист проверяет надежность крепления деталей, при необходимости подгоняет их.

Проверке также подлежат кабели, которые не должны иметь разрывов и неисправностей. Периодичность подобных проверок – раз в месяц, а также перед тем, как установка будет отправлена на хранение.

Соблюдение правил при хранении оборудования влияет на срок его службы и частоту выхода из строя.

Для хранения инвертора можно использовать заводскую коробку, но лучшим вариантом станет пластиковая упаковка (плотный полиэтиленовый пакет, рулонная упаковка и пр.). Оборудование должно быть надежно защищено от пыли, грязи, воды и снега. Однако упаковочная тара не должна быть слишком плотной, воздух внутри нее должен циркулировать.

Несмотря на то, что температура хранения современного сварочного оборудования может варьироваться от +50 до -20 °С, оптимально хранить установки при комнатной температуре. Сырость, повышенная влажность, хранение аппаратуры непосредственно на земле отрицательно скажется на ее состоянии.

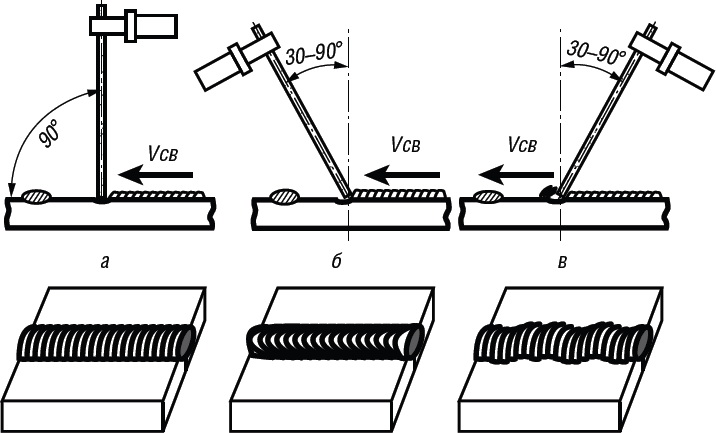

Комплекс параметров и значений, которые необходимо выбирать и поддерживать в процессе сварочных работ являются режимами дуговой сварки. Изменяемые величины позволяют выбрать оптимальный вариант для работы в конкретных условиях с конкретными материалами. Другими словами, режим дуговой сварки можно определить как оптимальные условия для осуществления сварочного процесса в разных обстоятельствах. Режим выбирается специалистом в зависимости от различных показателей и параметров.

Ручная дуговая сварка имеет несколько режимов, которые условно можно разделить на основные и дополнительные. К основным значениям относятся диаметр электрода, показатели сварочного тока и напряжения электрической дуги. К дополнительным принято относить положение сварного стыка, толщина металла, его состав, покрытие электрода и скорость выполнения сварочных работ.

Основные параметры режима ручной дуговой сварки

Сварочный ток

Большинство реализуемых в розничной сети аппаратов работают на постоянном токе. От переменного он отличается тем, что не меняет ни свою величину, ни направление. Благодаря этому электрическая дуга горит стабильно. Есть и минус. В процессе сваривания сталей и других металлов под постоянным током возможно образование эффекта магнитного дутья.

Он может возникать при сваривании конструкций большого размера с намагниченными элементами. Магнитное поле начинает воздействовать на электрическую лугу, заставляя ее отклоняться. В таком случае дуга выходит за пределы стыка и резко понижается ее стабильность. Есть несколько способов противостояния:

- ограждение рабочего пространства специальными защитными экранами, отсекающими влияние сторонних магнитных полей;

- поверхности, которые соединяются, следует заземлять;

- проанализировать возможность использования переменного тока.

Преимущество работы на постоянном токе заключается в стабильности горения дуги и возможности выбора оптимального варианта полярности. Прямая полярность в среде специалистов называется электрод-отрицательной, а обратная – электрод-положительной. Как вытекает из самого названия обратная полярность подразумевает подключение электрода к положительной клемме, а массы – к отрицательной. Естественно, что при прямой полярности подключение зеркально обратное: электрод или сварочная проволока – к минусу, а масса – к плюсовой клемме.

Изменение полярности влечет за собой последствия для работы со сварочным агрегатом. Отличие заключается в следующем. Согласно общепринятым физическим законам больше будет прогреваться тот элемент, который подключен к положительному заряду. Исходя из этого получается, что при прямом подключении больше будет прогреваться заготовка. Следовательно, такой способ сваривания лучше всего подходит для соединения заготовок большой толщины, поскольку они будут лучше прогреваться, а значит, скорее плавиться.

Если использовать прямое подключение в случае, когда проводятся сварочные работы с тонкостенными заготовками, то металл будет «гореть». То есть, он быстро плавится и получаются не швы, а прогоревшие насквозь участки. В лучшем случае получится шов без сквозных отверстий, но низкого качества. Поэтому для работы с тонкими металлами применяют обратную полярность.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими верстаками собственного производства от компании VTM.

Величина силы тока зависит от возможностей конкретной модели сварочного аппарата. Этот параметр указывается в сопроводительной документации. Если по каким-либо причинам нет документации, по которой можно определить оптимальные значение силы тока для конкретной ситуации, то можно выбирать значение, ориентируясь на диаметр используемого электрода. Ни в коем случае нельзя брать силу тока выше от рекомендованных для определенных электродов значений. В противном случае будет повреждено покрытие электрода, вследствие чего дуга станет работать нестабильно, а шов получится некачественным.

Негативно влияет на сварочный процесс и слишком толстый электрод. В этом случае уменьшается плотность тока, сварочная дуга начинает смещаться и выходить ха пределы шва, сварной шов получается низкого качества и с плохими эстетическими показателями.

Диаметр электрода

Режим сварки выбирается с учетом типа электрода. Диаметр расходного материала подбирается в зависимости от толщины свариваемых заготовок и пространственного расположения шва. Вне зависимости от толщины стенок вертикальные, горизонтальные и потолочные швы формируются при помощи электродов диаметром 4 мм. В случаях, когда планируется несколько слоев, то первый из них ложится электродом 3-4 мм в диаметре, а потом применяются расходники большего размера.

Ниже представлена таблица с параметрами тока, диаметра электрода и толщины металла для ручной дуговой сварки.

| Толщина заготовки, мм | 0,5 | 1-2 | 3 | 4-5 | 6-8 | 9-12 | 13-15 | 16 |

|---|---|---|---|---|---|---|---|---|

| Толщина электрода, мм | 1 | 1,5-2 | 3 | 3-4 | 4 | 4-5 | 5 | 6-8 |

| Сила тока, А | 10-20 | 30-45 | 65-100 | 100-160 | 120-200 | 150-200 | 160-250 | 200-350 |

Выбор режима дуговой сварки в зависимости от напряжения

Длина дуги и ее напряжение – понятия взаимосвязанные. В большинстве случаев сварщики устанавливают напряжение в 20-36В. Оно может быть увеличено в зависимости от увеличения длины дуги, которая может быть короткой, средней или длинной.

Длиной дуги принято считать расстояние от края электрода до рабочей поверхности стыка. Качественный сварной шов можно получить только при условии стабильности дуги. Новичкам проще всего выдерживать средний ее размер. Высокое качество соединения можно получить на короткой дуге, но для этого требуется опыт.

Скорость работ при ручное электродуговой сварке

Скорость перемещения электрода вдоль сварочного соединения влияет на ширину шва. Чем быстрее сварщик перемещает электрод, тем тоньше получится шов, и, наоборот – чем медленнее двигается расходник, тем больше наплава остается на стыке. Помимо продольных сварщик делает и поперечные движения. Они определяют ширину и глубину шва.

Варить очень быстро или же слишком медленно не стоит. В первом случае будут образовываться пустотелые включения. Незаполненное расплавом пространство является потенциально слабым местом, которое может дать трещину. Медленное передвижение электрода является причиной растекания расплава, что снижает качество сварного соединения. Кроме поступательного движения электрода, существуют еще и поперечные перемещения торца: елочка, зигзаг, лесенка и другие.

Можно подвести небольшой итог: выбор режима ручной дуговой сварки представляет собой комплекс действий сварщика, призванных закрыть вопросы поиска оптимальных параметров сварки конкретных заготовок при определенных условиях. Новичкам сначала будет непросто выбрать наиболее подходящий под конкретные условия режим сварки. В помощь им производители оборудования и расходников предоставляют справочники, руководства по эксплуатации и другие материалы информативного характера. Со временем приходит опыт и потребность заглядывать в разного рода инструкции постепенно исчезает.

Выбор параметров режима ручной дуговой сварки

Оцените, пожалуйста, статью

Всего оценок: 1, Средняя: 2

Обновлено: 01.03.2023

Система операционного контроля в сварочном производстве включает четыре операции: контроль подготовки, сборки, процесса сварки и полученных сварных соединений.

1) Контроль подготовки деталей под сварку

Он предусматривает контроль обработки лицевой и обратной поверхностей, а также торцевых кромок свариваемых деталей. Поверхности свариваемых кромок должны быть зачищены от загрязнений, консервирующей смазки, ржавчины и окалины, на ширину 20 – 40мм от стыка. Подготовку поверхности производят механическим способом (с использованием металлических щёток, шабера) и химическим травлением. Перед обработкой поверхности производят её обезжиривание ветошью или волосяными щётками. Обезжиривание выполняют с помощью растворителей (керосин, бензин, ацетон). После обезжиривания следует механическая или химическая обработка. Для контроля используют эталоны или контрольные образцы. Для ответственных конструкций из алюминиевых сплавов количественным показателем качества подготовленной поверхности является электрическое контактное сопротивление двух свариваемых деталей. При изготовлении свариваемых деталей используют различные способы разрезания металла. Резку выполняют механическим и термическим способами. При резке механическим путём на поверхности торцевых кромок имеют место сколы, местные вырывы, трещины. При термической обработке наблюдается оплавленный слой. Поэтому после термической обработки необходимо производить механическую шлифовку торцевых кромок с последующим их контролем. Контроль торцевых кромок при сварке толстостенных конструкций включает проверку формы и геометрических параметров разделки кромок. К геометрическим параметрам разделки кромок под сварку относят величину притупления, угла скоса кромок и радиус скругления корня разделки. Для контроля геометрических параметров разделки кромок использует мерительный инструмент и шаблоны (бесшкальная мера). В некоторых случаях при подготовке свариваемых деталей выполняют контроль разметки, например, при контактной сварке нахлесточных соединений контролируют шаг между сварными точками, а при дуговой сварке стыковых тонколистовых соединений контролируют установочное расстояние от стыка до прижима. Иногда различают начало и конец шва. Разметка начала и конца шва контролируется, если при сборке стыковых соединений не устанавливаются выводные планки и чертежом предусматривается последующая отрезка. Геометрические параметры подготовки свариваемых кромок узаконены соответствующими государственными или отраслевыми стандартами.

Отклонения от установленных значений обычно приводят к образованию различных дефектов сварки. Так, например, в результате завышения угла скоса кромок происходит перерасход электродного металла и возрастают деформации. Уменьшенный угол скоса кромок затрудняет надежное проплавление вершины угла разделки и приводит к непровару корня шва. Увеличение величины притупления также вызывает непровар, а уменьшение – прожог. При подготовке свариваемых деталей из алюминиевых сплавов необходимо контролировать время хранения деталей перед сваркой. Это время не должно превышать 3 часов для механической обработки и 8 часов для химического травления.

2) Контроль сборки свариваемых деталей

Сборка – установка свариваемых деталей в соответствующее положение друг относительно друга. При сборке стыковых соединений внимание обращают на сборочные зазоры и смещения торцевых кромок. Отклонения этих величин в сторону увеличения приводит к прожогам. Важную роль играет контроль положения стыка свариваемых деталей по отношению к оси источника. При сварке неплавящимся электродом контролируют величину дугового промежутка. При сборке нахлёсточных соединений контролируется величина нахлёстки, а при сварке тавровых соединений – перпендикулярность свариваемых деталей. При сборке деталей типа тела вращения контролируют их соосность. Во всех случаях контроль осуществляется в соответствии с чертежом изделия. В целях фиксирования собранных деталей в установленном положении выполняют прихватку, предохраняющую смещение деталей при последующей сварке или транспортировке от сборочного к сварочному месту. Прихватку часто выполняют ручной дуговой сваркой покрытым электродом. При этом контролируется расстояние между прихватками, длина прихваток и их количество. При проверке качества прихваток следует обращать внимание на состояние поверхности и высоту прихваток. Загрязненные и с неудаленным шлаком прихватки могут привести к шлаковым включениям в металле шва, а прихватки большой высоты – к непровару. После выполнения прихваток осуществляют зачистку поверхности прихваток, а также снимают усиление и брызги металла. Практически всегда усиление прихваток не допускается, т.к. оно может вызвать непровар или уменьшение ширины сварного шва в зоне прихватки. При сварке высокоответственных стыковых соединений с торцов свариваемых деталей устанавливают выводные технологические планки, на которых начинают и заканчивают сварку. Планки должны иметь толщину и форму разделки кромок, соответствующие свариваемым деталям. При сборке планок со свариваемыми деталями контролируют точность их стыковки. При разметке начала и конца шва, когда чертежом предусматривается механическая обрезка, выводные планки не используют. Собранные, но не сваренные в течение дня конструкции подлежат повторному контролю.

3) Контроль процесса сварки

Контроль включает визуальное наблюдение за процессом плавления металла и формирования шва, контроль стабильности параметров режима и

работоспособности оборудования. При контактной сварке контролируют

постановку сварочных точек, а при дуговой сварке устойчивость горения дуги и стабильность защиты от окисления. Внешний вид образующегося сварного шва и формы сварных точек характеризуют правильность режима сварки. Поэтому постоянный контроль за режимом сварки по показателям контрольно-измерительных приборов и визуальные наблюдения за процессом позволяют оперативно реагировать на возможные отклонения, во многом обеспечивает качество сварных соединений. При сварке ответственных конструкций используют системы автоматического управления и регулирования параметров режима с помощью датчиков автоматического контроля, встроенных в сварочное оборудование. В некоторых случаях ведут непрерывную запись параметров. При двусторонней сварке и сварке толстостенных конструкций обязателен контроль первого (корневого) шва (прохода). Контролируют также порядок наложения и количество слоёв, состояние поверхности каждого слоя, качество зачистки предыдущего шва, время перерывов между проходами, последовательность выполнения сварных швов и т.д. При двухсторонней сварке алюминиевых сплавов перед наложением второго шва с обратной стороны корень первого шва вырубают или выфрезеровывают и затем ведут контроль выборки. Выполняется зачистка от шлака предыдущего шва. При контроле сложных конструкций необходимо обращать внимание на соблюдение последовательности и режимов изготовления конструкций в целом, т.к. качественное выполнение сварных соединений на узлах или подузлах не гарантирует качества конструкции в целом.

4) Контроль сварных соединений

После сварки сварные соединения, как правило, контролируют визуальным способом. Осмотру подвергают сварной шов и околошовную зону. Обычно контроль проводят невооружённым глазом. При выявлении поверхностных дефектов размером меньше 0,1 мм используют оптические устройства, например, лупу 4-7 кратного увеличения. Необходимость применения для визуального осмотра оптических приборов с указанием кратности их увеличения должна быть оговорена в технической документации на контроль. При контроле недоступных для внешнего осмотра сварных соединений используют оптические приборы, например, эндоскоп на основе гибких светопроводящих трубок. Если технологический процесс предусматривает механическую обработку сварных швов, то контроль выполняют и после её проведения. Сварные изделия, подвергаемые термообработке, также контролируются после её проведения. Внешний осмотр, как правило, совмещают с измерением конструктивных элементов сварных швов или точек с целью выявления отклонения по размерам и форме швов и точек от требований стандартов, чертежей, технических условий и инструкций по сварке изделий.

Основными конструктивными элементами сварных швов являются:

– высота усиления и проплава;

– плавность перехода от усиления к основному металлу и др.

В сварных точках контролируют:

– её форму и диаметр;

– расстояние между точками и др.

При осмотре выявляют, как правило, поверхностные поры, трещины всех видов и направлений, наплывы, прожоги, свищи, подрезы, незаваренные кратеры, непровары и другие дефекты-несплошности. Качество считается неудовлетворительным, если будут выявлены недопустимые дефекты. Нормы допустимых дефектов указываются в НТД и приводятся на чертежах изделий. При отсутствии количественных показателей дефектов, контроль производят по эталонам или контрольным образцам. Такое сравнение целесообразно при анализе неравномерности и величины чешуек, зоны цветов побежалости, формы катета угловых швов и т.д. При выявлении и исправлении недопустимых дефектов сварные соединения повторно подвергают контролю.

5) Приемочный контроль сварных изделий

Приемочный контроль включает проверку внешнего вида изделия и

определение его размеров (визуальный контроль). Для ответственных сварных изделий проводят испытания. Испытания подразделяют на разрушающие и неразрушающие.

Неразрушающие испытания, часто называют физическими методами контроля. К ним относят рентгеногаммаграфический (РГГ), ультразвуковой (УЗК), контроль герметичности и др. Неразрушающие испытания позволяют определить в сварных швах внутренние или сквозные дефекты, недоступные внешнему осмотру. Эти испытания косвенным образом характеризуют показатели работоспособности сварных изделий.

Разрушающие испытания позволяют оценить прямым путём показатели качества сварных изделий. К разрушающим испытаниям относят механические испытания, металлографический анализ и др. Эти испытания, как правило, проводятся на выборочных натурных образцах или на специальных изделиях подготовленных для испытаний и изготовленных по стандартной технологии. По результатам испытаний оформляется протокол, где указываются их результаты. При положительных результатах испытаний сварные изделия маркируют, консервируют в упаковку или тару и проверяют наличие и комплектность сопроводительной документации. К такой документации относят паспорт, в котором даётся заключение о пригодности изделия к эксплуатации. При отрицательных результатах составляется ведомость замечаний, в соответствии с которой производится доработка (ремонт) изделия и затем повторные испытания.

Готовые соединения могут подвергаться как разрушающему, так и неразрушающему контролю. Выборочное разрушение сваренных конструкций или образцов технологической пробы позволяет определить параметры соединения и рассчитывать на то, что узлы, не подвергшиеся разрушению, сварены на тех же режимах и близки по характеристикам к тем, которые были подвергнуты испытаниям на разрушение.

Методы разрушающего контроля уже готовых соединений, конечно, являются только пассивными, в то время как методы контроля соединений в процессе сварки могут быть как пассивными, так и активными. Значительная часть методов контроля основана на измерении параметров сварочного процесса. Основными параметрами являются:

Для точечной сварки:

- сварочный ток,

- время его протекания,

- усилие сжатия электродов

- диаметр рабочей поверхности электродов;

Для шовной сварки:

- время паузы между импульсами сварочного тока,

- скорость перемещения детали,

- ширина рабочей поверхности ролика;

Для стыковой сварки оплавлением:

- скорость оплавления

- величина и скорость осадки

- сварочный ток или напряжение.

Измерение сварочного тока

В качестве датчиков переменного тока могут использоваться трансформаторы тока, которые устанавливаются в первичной цепи машин. Ток во вторичной (сварочной) цепи вычисляется с учетом коэффициента трансформации. Такие датчики гальванически развязаны от токоведущих шин. Однако точность измерения таким методом тока вторичной цепи не высока.

Широкое применение в качестве датчика сварочного тока получил воздушный трансформатор (пояс Роговского). Он надевается на токоведущий элемент сварочного контура. Основное достоинство воздушного трансформатора – практическая независимость выходного напряжения от размеров датчика и расположения его на токоведущем элементе. Для получения напряжения, пропорционального сварочному току, ЭДС датчика необходимо преобразовать с помощью дальнейшего интегрирования.

Можно также использовать датчик на основе эффекта Холла, напряжение на выходе которого пропорционально измеряемому току.

Измерители временных параметров процесса сварки

Под временем сварки понимается длительность протекания импульса сварочного тока от момента его включения и до окончания. Современная аппаратура управления, построенная на элементах цифровой техники, и применяемые в качестве управляемых вентилей тиристоры обеспечивают с достаточной точностью соответствие времени сварки заданию. Поэтому контроль времени для этих машин не актуален. Они требуют только периодической проверки для подтверждения правильности работы аппаратуры управления. Однако существует еще достаточное число сварочных машин, оснащенных несовершенными регуляторами цикла сварки, допускающими значительный разброс в отработке интервала сварки, не говоря уже о том, что шкалы таких регуляторов имеют градуировку в относительных единицах. Такие машины нуждаются в постоянном или, по крайней мере, частом контроле за отработкой длительности импульса сварочного тока.

Аппаратура для измерения усилия сжатия электродов

Все машины для точечной или шовной контактной сварки оснащаются одним или несколькими манометрами, контролирующими давление сжатого воздуха в приводе усилия машины. Вместе с тем показания манометров могут не соответствовать усилию сжатия электродов с достаточной степенью точности. Наиболее известными устройствами для контроля усилия сжатия электродов в установившемся режиме являются гидравлические или пружинные динамометры. Широкое применение в силоизмерительной аппаратуре получил тензометрический метод измерения на основе использования полупроводниковых или металлических тензорезисторов, обеспечивающий высокую линейность и точность измерения.

Специальные испытания

Контроль режима сварки включает в себя:

- контроль технологических образцов;

- контроль основных параметров приборами.

Контроль технологических образцов при точечной (рельефной) и шовной сварке состоит из следующих этапов: внешнего осмотра, разрушения образцов, металлографических исследований, рентгеновского просвечивания, механических испытаний и контроля швов на герметичность. Контроль внешним осмотром осуществляется невооруженным глазом, через лупу и с помощью мерительных инструментов. Внешним осмотром выявляются наружные дефекты сварных соединений, глубина вмятины от электродов и шаг точек шва.

Размеры отпечатков от электродов (роликов) не являются критерием оценки качества сварного соединения и правильности установленного режима. Однако изменение размеров отпечатков при неизменной настройке машины свидетельствует о нарушении условий сварки и возможном изменении качества соединений. Отпечатки точек должны иметь круглую форму (в отдельных случаях допускается некоторая овальность), отпечатки шва – равномерную чешуйчатость.

Глубина вмятины от электродов измеряется индикатором часового типа с ценой деления 0,01 мм. Допустимые ее размеры определяются толщиной деталей и материалом.

На поверхности точек и швов не должно быть выплесков металла. Поверхности точек и швов черных металлов обычно имеют цвет побежалости, что не является дефектом. Потемнение поверхности точек и швов легких сплавов говорит о необходимости зачистки электродов (роликов) или ухудшении качества подготовки поверхности.

Для определения качества сварки образцы и пробы подвергаются разрушению в тисках или других приспособлениях. Если соединение состоит более чем из двух деталей, то разрушение производится для каждой пары соединяемых листов. Разрушение сварных соединений должно происходить по основному металлу в зоне термического влияния или литому металлу (при скручивании точек). При скручивании сварных точек по излому определяются диаметр литого ядра, а также наличие внутренних дефектов: выплесков, трещин, раковин и пр.

Металлографические исследования макроструктуры сварных соединений производятся для определения размеров литой зоны, глубины вмятин от электродов, а также для выявления дефектов в литой зоне и в зоне термического влияния. Исследование макроструктуры выполняется на шлифах, которые изготовляются резкой образцов перпендикулярно поверхности по центру сварной точки или вдоль и поперек шва.

Диаметр ядра точек или ширина литой зоны шва определяется на макрошлифах по линии соединения. Для герметичных швов определяется величина перекрытия литых зон.

Рентгеновское просвечивание образцов применяется для выявления внутренних дефектов сварных соединений: пор, раковин, трещин, выплесков, для определения диаметра ядра или ширины литой зоны шва.

Прочность соединений определяется по результатам механических испытаний образцов на срез (разрыв) и реже на отрыв (точечные соединения) и ударную вязкость (соединения стыковой сварки). Образцы испытываются на специальных машинах в лаборатории механических испытаний. Механические испытания образцов обычно производятся при отработке нового режима сварки и проверке стабильности работы сварочных машин.

Параметры режима сварки контролируются с помощью специальных приборов. Контроль ведется периодически, основное внимание следует уделять измерениям сварочного тока, особенно при сварке легких сплавов.

Контроль режима стыковой сварки производится внешним осмотром, металлографическими исследованиями, механическими испытаниями, также иногда с применением магнитной и ультразвуковой дефектоскопии. В связи с отсутствием надежных методов контроля соединений без разрушения основное внимание уделяется контролю параметров режима самопишущими приборами.

Для контроля качества соединений в процессе сварки применяют следующие способы: внешний осмотр образцов и сварных узлов; разрушение образцов (технологическая проба); исследование макроструктуры металла сварных соединений на образцах; механические испытания образцов; измерение параметров режима; рентгеновское просвечивание образцов и сварных узлов; испытание на герметичность; выборочное разрушение узла (при приемке партии узлов).

: Применение различных способов контроля и его

объем определяют по степени ответственности сварных

соединений (узлов) и записывают в картах технологического процесса. На производстве для .контроля качества сварных соединений широко используют периодические испытания и исследования технологических образцов, свариваемых в тех же условиях, что и детали. ,Для того чтобы по результатам контроля технологических образцов можно было судить о качестве сварных соединений узла, необходимо обеспечить идентичность металла, формы, размеров сварного шва, подготовки поверхности и режима сварки технологических образцов и деталей узла.

Внешний осмотр соединений проводят невооруженным глазом или через лупу 7—10-кратного увеличения. При осмотре проверяют расположение сварных точек и швов, форму и размеры вмятины от электродов (роликов), наличие наружных дефектов, зазоры между деталями.

Внешним осмотром соединений стыковой сварки выявляют дефекты геометрической формы (перекосы, смещения, укорочения), подгар поверхности, пережог металла стыка.. После снятия заподлицо грата и усиления шва, полирования и травления могут быть выявлены трещины, окисные включения и местный непровар.

Размеры отпечатков от электродов (роликов) не могут служить объективным показателем качества сварного соединения. Однако изменение размеров отпечатков при неизменной настройке машины свидетельствует о нарушении процесса сварки (изменений рабочей поверхности электродов, параметров режима и т. п.) и о возможном изменении качества соединения. В этом случае сварку узла прекращают, сваривают технологический образец и — подвергают его контролю.

Отпечатки сварных точек должны иметь круглую форму (допускается некоторая овальность), отпечатки шва — равномерную чеШуйчатость. Если требуется, глубину вмятины От электродов измеряют индикатором часового типа. Нормальная глубина вмятины составляет 10—15% толщины деталей, а при сварке деталей неравной толщины может увеличиваться до 25%. На поверхности точек и швов не должно быть выплесков металла. Допустимы небольшие наружные выплески при шовной сварке деталей неравной толщины типа сильфонов с арматурой. При внешнем осмотре соединений рельефной сварки контролируют заполнение выштампованного

Рис. 42. Приемы технологической пробы

углубления рельефа. По степени его заполнения металлом можно судить о качестве соединения.

‘Качество соединений ‘при подборе режима и в процессе сварки контролируют технологической ■ пробой (разрушением образцов), позволяющей установить примерные размеры литой зоны (если она имеется) и характер разрушения соединения. Технологическую пробу для образцов точечных, рельефных и шовных соединений обычно выполняют в тисках с помощью зубила, молотка или специальных приспособлений (рис. 42). При этом разрушение соединения должно происходить по зоне термического влияния, основному (рис. 42, б—5) или литому металлу (при скручивании сварных точек, рис. 42, а, е).

При несквозном разрушении измеряют глубину. впадины или высоту выступающей части металла соединения, и если она составляет не менее 30% толщины детали, то проплавление считается нормальным. Диаметр вырыва и ширина шва на разрушенных образцах должны быть не менее минимальных размеров литой зоны (см. табл. 1, 2).-Следует отметить, что разрушение образцов соединений неравной толщины (при тонкой детали толщиной 0,1—0,5 мм) со сквозным вырывом еще не свидетельствует о наличии взаимной литой зоны, что может быть установлено только при металлографическом исследовании. Диаметр литого ядра, а также наличие выплесков, трещин и раковин можно определить

по излому после скручивания сварных точек. По технологической пробе можно также оценить степень пластичности сварного соединения (по углу поворота образца, хрупкому разрушению).

Технологическая проба образцов стыковой сварки при плоских заготовках проводится на изгиб (рис. 42,ж) до разрушения или на угол 180°. При разрушении осматривают поверхность излома и сравнивают с эталоном. Трубчатые заготовки в месте стыка сплющивают ударами молотка или на прессе. Сварные заготовки инструмента (быстрорежущая) сталь + углеродистая сталь.) контролируют путем удара об угол массивной металлической плиты.

Металлографические исследования макроструктуры сварных соединений проводят на шлифах для определения размеров литой зоны и выявления внутренних дефектов. Для этой цели сварные образцы разрезают перпендикулярно по центру сварной точки (рис. 43, а) или поперек и вдоль шва (рис. 43, б).

Образцы из черных металлов удобно разрезать. абразивным отрезным кругом, а из легких и цветных сплавов — ножовкой или высокооборотными дисковыми пилами. При вырезке шлифов следует избегать сильного, нагрева и деформации металла. Шлифы обрабатывают напильником и шлифуют шкуркой или на абразивном

круге с резиновой основой.

После шлифования на поверхность шлифа наносят раствор травителя и после выявления литой зоны соединения шлиф промывают водой и сушат. На полученном макрошлифе должна быть отчетливо видна граница между литым и основным металлом. На продольном

и перекрытия шва

шлифе сварного шва должно быть видно перекрытие литых зон.

Диаметр литого ядра точек или ширину литой зоны шва d определяют на макрошлифах но линии соединения (рис. 44, а). На образцах более двух свариваемых деталей d находят раздельно для каждой пары соединенных деталей (рис. 44,6). Для соединения разноименных металлов d определяют как наименьший диаметр литой зоны (рис. 44, в).

Проплавление А равно отношению расстояния от линии соединения до границы литой зоны а на макрошлифе к толщине детали б. Проплавление вычисляют для каждой детали, входящей в соединение:

Для большинства металлов А должно быть в пределах 20—90%. При подборе режима сварки на технологических образцах рекомендуется иметь Д=40-7-70%. При сварке деталей неравной толщины проплавление А каждой детали должно быть не менее 20% толщины тонкой детали. При сварке трех и более деталей нормальным является сквозное проплавление средних деталей.

Величину перекрытия литых зон шва находят из выражения (рис. 44, г)

где b — неперекрытая часть литой зоны (определяют на продольном макрошлифе в любом месте шва); I — длина последней литой зоны шва.

Перекрытие В герметичного сварного шва должно быть в пределах 25—50%. Если последняя..литая зона шва на шлифе отсутствует, то точно определить перекрытие невозможно.

Размеры литой зоны сварных соединений на макрошлифах устанавливают в заводской лаборатории (при отработке нового режима) с помощью микроскопа, а в цеховых условиях в процессе сварки узлов — с помощью лупы 10-кратного увеличения.

Высокая и стабильная прочность является основным показателем качества сварных соединений. Прочносгь соединений, полученных точечной, рельефной и шовной сваркой, зависит от размеров литой зоны, свойств литого металла и зоны термического влияния. Наибольшее влияние на прочность точечных соединений оказывает диаметр литого ядра. Прочность соединений шовной сварки на срез (разрыв) мало зависит от ширины литой зоны, так как уже начиная с ширины литой зоны, равной 50—60% рекомендуемой (см. табл. 1), соединения разрушаются с разрывом основного металла в зоне термического влияния.

Для большинства металлов прочность соединений практически не зависит от жесткости режима сварки. Исключение составляют закаливающиеся стали, чувствительные к термическому циклу сварки. Прочность соединений, полученных без расплавления (Т-образная и е крест рельефная и стыковая сварка), существенно зависит от режима сварки.

Прочность соединений определяют по результатам механических испытаний образцов на срез (разрыв) и реже на отрыв (точечные соединения) и ударную вязкость (соединения стыковой сварки). Образцы испытывают на специальных разрывных машинах в лаборатории механических испытаний. Образцы для испытаний точек на срез (5—10 образцов) выполняют одноточечными шириной 15—40 мм и длиной 75—150 мм (каждая пластина) соответственно для металла толщиной 0,5— 4 мм. Образцы для испытаний сварных швов на срез шириной 15—30 мм вырезают из карт с длиной шва 250—300 мм.

При испытаниях на срез сварные точки разрушаются

как со срезом литого металла, так и с вырывом ядра (сквозным и несквозным) из основного металла. Со сквозным вырывом преимущественно разрушаются сварные точки на образцах пластичных металлов и малой толщины (0,3—0,8 мм). Однако четкого разграничения по характеру разрушения одноточечных образцов нет. Разрушение одноточечного образца по основному металлу свидетельствует о недостаточной ширине образца, и по нему нельзя судить о прочности точки. Образцы сварных швов при испытаниях на срез разрушаются только с разрывом по границе шва или по основному металлу. Срез шва свидетельствует о его малой ширине.

Для механических испытаний соединений стыковой сварки изготовляют стандартные образцы со стыком, расположенным в середине образца. Т-образные и крестообразные соединения рельефной сварки испытывают на разрыв в специальных приспособлениях.

Сварные соединения считают доброкачественными, если разрушающее усилие образцов не ниже минимально допустимого, которое устанавливают на 15—25% ниже средних показателей прочности (рис. 45). Механические испытания образцов обычно выполняют при отработке режима сварки нового металла, а также периодически в процессе сварки для проверки стабильности работы сварочного оборудования.

В связи с тем, что в большинстве случаев контактная сварка выполняется машиной автоматически, без вмешательства человека, качество соединений во многом зависит от стабильности установленных параметров режима сварки. В результате производственного опыта по контактной сварке допускаются следующие отклонения’параметров режима (%):

Длительность протекания тока ±5

Пауза между импульсами тока при шовной сварке ±5

Большинство параметров режима сварки характеризуется кратковременностью действия, а сварочный ток — несинусоидальной формой, поэтому измерение и контроль параметров часто не могут быть выполнены стандартной аппаратурой. Для этой цели разработаны и применяются специальные приборы.

Рис. 45. Средние разрушающие усилия на срез сварных точена

1—-алюминиевый сплав ДІ6Т; 2 — латунь Л62; 3 — ннзкоуглеродистая сталь 08кп; 4—коррозионно-стойкая сталь 12Х18Ш0Т; 5 — титановый

сплав ОТ4; 6 — жаропрочный сплав ХН77ТЮР (ЭИ437Б); 7—сталь ВНС2

Для измерения действующего значения тока (машин переменного тока) и его амплитудного значения (низкочастотных, конденсаторных и машин постоянного тока) используют прибор АСУ-1-м. Датчиком прибора (устройством, преобразовывающим ток в измеряемый сигнал) служит тороидальная катушка, которая надевается на токоведущую часть вторичного контура машин (электрододержатель, консоль). Прибор АСУ-Ім позволяет измерять сварочные токи в пределах 2— 200 кА.