Особенности работы электрооборудования

грузоподъемных машин:

-

повторно-кратковременный режим работы;

-

частые изменения направления вращения

(реверс); -

необходимость регулирования частоты

вращения привода; -

значительные перегрузки, вибрация;

-

затрудненный доступ для обслуживания

и ремонта; -

работа в условиях загрязненности,

влажности, значительного перепада

температур.

Электрооборудование

грузоподъемных машин

имеет специальное

крановое исполнение и обладает повышенной

прочностью, высококачественной изоляцией

и надежной защитой от действий

окружающей среды.

Основное

электрооборудование

башенного крана:

-

электродвигатели;

-

аппараты управления электродвигателями

— контроллеры, контакторы, магнитные

пускатели, реле управления; -

аппараты

регулирования частоты вращения

электродвигателей — пускорегулирующие

реостаты, тормозные машины; -

аппараты управления тормозами — тормозные

электромагниты и электрогидравлические

толкатели; -

аппараты электрической защиты —

автоматические выключатели,

максимальные и тепловые реле,

предохранители, распределительные

ящики; -

аппараты механической защиты — конечные

выключатели и ограничители грузоподъемности,

обеспечивающие защиту крана и его

механизмов от перехода крайних положений

и перегрузки; -

аппараты и приборы, используемые для

различных переключений в силовых

цепях и цепях управления — кнопки,

рубильники, выключатели, переключатели.

Вспомогательное

электрооборудование

башенного крана:

-

осветительные приборы (светильники,

прожекторы); -

приборы электрообогрева (электропечи,

нагреватели); -

приборы звуковой сигнализации (звонки,

сирены); -

аппараты управления и защиты

(трансформаторы, выключатели,

предохранители и т.д.), установленные

в цепях освещения и отопления.

Крановые

электродвигатели

—

электродвигатели

специального кранового

типа с влагостойкой изоляцией, повышенной

прочности, допускающие большие

кратковременные перегрузки и имеют

большие пусковые и максимальные

моменты, которые превышают номинальные

в 2,3…3 раза. Крановые

электродвигатели

рассчитаны на кратковременные и

повторно-кратковременные режимы работы.

Класс

изоляции ручных электрических машин

по

напряжению

и изоляции

I

класс

— на номинальное напряжение 220 В, у которых

хотя бы

одна металлическая деталь, доступная

для прикосновения, от делена

от частей, находящихся под напряжением

только рабочей изоляцией;

II

класс

— на номинальное напряжение 220 В, у которых

все металлические

детали, доступные для прикосновения,

отделены от

частей, находящихся под напряжением,

двойной или усиленной

изоляцией;

III

класс

— на номинальное напряжение 36 В.

Машины

I

класса

опасны

в отношении поражения оператора

электрическим

током. При работе их необходимо надежно

заземлять, использовать резиновые

коврики и диэлектрические перчатки, но

даже при

этом в строительных условиях их не везде

разрешается эксплуатировать.

Машины

II

класса

(с

двойной

изоляцией) — наиболее прогрессивны,

так как они могут

питаться от осветительной

сети, их не нужно заземлять,

и при этом обеспечивается полная

электробезопасность

работы при соблюдении

правил эксплуатации. Двойная

изоляция машин осуществляется

следующим способом:

статор

(индуктор с катушками)

двигателя, щеточный механизм,

выключатель и все

токопроводящие (соединительные)

провода размещены

в корпусе и рукоятке из

изоляционного материала

(высокопрочная пластмасса),

а вал ротора (якоря) имеет электроизоляционную

втулку, изолирующую

его от ротора (якоря) и коллектора;

Машины

III

класса

в

работе безопасны и должны получать

питание

от автономных источников тока или от

сети через трансформаторы.

Лекция 10 ОСНОВЫ ЭЛЕКТРОПРИВОДА.

АППАРАТУРА УПРАВЛЕНИЯ И ЗАЩИТЫ

Электропривод

– это совокупность электрических

машин, аппаратов и систем управления

ими, предназначенные

для приведения в движение рабочих

органов машин

и механизмов.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Классификация грузоподъемного оборудования

При выборе грузоподъемных механизмов многим приходится сталкиваться со специфической терминологией, описывающей определенные технические характеристики подобных устройств. Существует установленная классификация этой спецтехники, которая делится на типы в зависимости от вида привода, конструкции и других особенностей. Знание ее позволит подобрать оптимальный вариант для эффективного выполнения конкретной задачи.

В понятие «грузоподъемное оборудование» входит несколько групп:

- Краны

Используются для перемещения различных грузов на производствах. Различают следующие виды:

- мостовые (служат для транспортировки груза по всему периметру площадки с помощью подкрановых путей);

- козловые (отличаются наличием опорных стоек, которые вместе с тележками монтируются на рельсы, тем самым обеспечивая движение механизма по цеху);

- консольные (передвижные, стационарные или фиксирующиеся к стене, перемещают груз вдоль радиуса элемента поворотной части механизма – стрелы);

- мобильные устройства, оснащенные талью с ручным или электроприводом (имеют подвижную платформу с колесами из полиуретана).

При изготовлении кранов, которые эксплуатируются на открытых пространствах, используются устойчивые к воздействию сложных погодных условий материалы.

- Лебедки и тельферы

Лебёдка – механизм для подъема тяжелых грузов. Тяговое усилие от барабана при помощи электрического привода передается посредством каната или троса. Подъемный механизм помещается в отдельную раму. Подобный тип оборудования используется на кранах с высокой грузоподъемностью.

Тельфер – таль, состоящая из лебедки, которая вместе с механизмами размещается в один корпус. В данном случае реализовывается уже описанный принцип работы: канат крепится к барабану, тот наматывает его, тем самым поднимая груз.

Классификация по типу привода

Подъем грузов может обеспечиваться физической (ручной) или электрической тягой. В любом случае кран можно оборудовать механизмами разных видов.

- Электрическое грузоподъемное оборудование имеет электропривод и применяется на сложных производствах с большими нагрузками.

- Ручные устройства используются для нерегулярного подъема грузов до 5 тонн.

Классификация кранов по виду ходового устройства:

- передвижные – мостовые, козловые, МПУ (движение устройства с грузом обеспечивается за счет лебедки);

- стационарные – консольные (зафиксированы в конкретной точке);

- cамоходные (машины передвигаются при помощи электропривода).

Классификация кранов по степени поворота:

- поворотный (может вращать груз вокруг опоры);

- неполноповоротный (поворачивается до 360 градусов);

- полноповоротный (перемещает груз на угол более 360° вдоль оси балки);

- неповоротный (не имеет подвижной части).

Классификация по конструкции:

- простые краны с ручным приводом– полиспасты, тали и т.д.;

- сложные краны – тельферы, кран-балки, манипуляторы и т.д.

Классификация в зависимости от режима работы

А1: устройства общего назначения с грузоподъемностью выше 100 тонн, имеющие ручной привод. Это вспомогательные машины, которые редко эксплуатируются. Также к ним относятся ремонтная, стреловая самоходная спецтехника и др.;

А2: режим, предусматривающий регулярные нагрузки с большими перерывами в работе. Сюда относят дополнительные мостовые краны, самоходные машины стрелового типа и др.;

А3: техника для выполнения работ средней интенсивности – башенные краны и др.;

А4: включает устройства, которые используются постоянно, но с паузами – краны до 100 тонн;

А5: оборудование для работы в условиях интенсивной нагрузки – кабель-краны на складах штучных и сыпучих грузов и т.п.;

А6: машины, работающие круглосуточно – грейферные, стеллажные штабелёры, консольные передвижные конструкции в литейных цехах и др.;

А7: режим, в котором механизмы испытывают регулярную нагрузку с небольшими перерывами – магнитные складские краны, ковочные, строительные и т.д.;

А8: устройства, работающие круглый год или круглые сутки – машины на металлургических предприятиях, металлобазах и т.д.

При выборе грузоподъемного механизма важно учесть совокупность нескольких характеристик: максимальный вес, который кран может поднять, размеры помещения, высоту проема и многое другое. Лучше не полагаться на собственные силы и знания, а сразу обратиться за помощью к профессионалам, которые подберут вам лучший вариант.

Приступая к поиску грузоподъемного оборудования, многие сталкиваются со специфической терминологией, указывающей на те или иные возможности грузоподъемного оборудования. В этой статье рассмотрены ключевые типы грузоподъемных машин и механизмов. Даны классификации техники в зависимости от вида привода, ходового устройства, степени поворота, конструкции и режима работы. Это поможет подобрать необходимую технику в соответствии с поставленными задачами.

К грузоподъемному оборудованию относятся следующие группы:

Краны

Для перемещения грузов на производственных площадках активно используются мостовые, консольные, козловые краны и МПУ.

Мостовые краны предназначены для перемещения груза вдоль всей производственной площади по направлению подкрановых путей.

Консольные краны перемещают груз вдоль радиуса стрелы, которая поворачивается по оси несущей опоры. Бывают передвижными, стационарными на колонне, либо с креплением к стене.

Козловые краны, помимо пролетной конструкции для перемещения груза имеют опорные стойки. Опорные стойки с ходовыми тележками устанавливаются на подкрановые пути (рельсы). Благодаря этому осуществляется движение крана по производственной площадке.

Мобильные перегрузочные устройства с электрической или ручной талью. Представляют из себя грузоподъемное оборудование, схожее по конструкции с козловым краном. Обеспечивают транспортировку грузов по всей площади помещения за счет наличия подвижной платформы на полиуретановых колесах.

В зависимости от типа производственной площадки (открытой или закрытой), конструкция кранов отличается. Краны, устанавливаемые на открытой площадке, комплектуются устойчивыми к воздействию климатических факторов материалами. Для закрытых производственных площадок это не столь необходимо.

Лебедки, тельферы

Лебёдка — грузоподъемный механизм, который осуществляет подъем груза при помощи каната, прикрепленного к наматывающему барабану. Барабан, вращаясь при помощи электрического привода, осуществляет перемещение груза. Подъемный механизм такого типа устанавливается на специальную раму и не размещается в едином корпусе. Такой тип грузоподъемного механизма используется на кранах с большой грузоподъемностью или с тяжелым режимом работы.

Тельферы — в самом простом виде состоят из лебедки с компактно собранными механизмами в одном корпусе. Как и в случае с лебедкой, канат прикреплен к наматывающему барабану, который обеспечивает подъем груза.

Классификация грузоподъемных механизмов по виду привода

Грузоподъемное оборудование может работать за счет электропитания или при помощи ручной (физической) тяги. Независимо от того, является кран электрическим или ручным, для подъема и перемещения грузов по пролетному строению его можно оборудовать электрическим или ручным подъемным механизмом.

Электрическое грузоподъемное оборудование комплектуется электроприводами, которые выполняют подъем и перемещение грузов. Такое оборудование применяется на производствах с более интенсивным режимом работы и нагрузками. Электрические краны лучше оборудовать электрическим тельфером.

Ручное грузоподъемное оборудование предназначено для подъема грузов меньшего тоннажа (до 5 тонн) при нерегулярной работе. Для подъема груза и передвижения крана используется физическая сила.

Классификация грузоподъемных механизмов по виду ходового устройства

Выбор вида ходового устройства зависит от условий и места размещения грузоподъемного оборудования. Краны, в зависимости от вида ходового устройства делят на:

- передвижные, где кран с грузом перемещается по производственной площадке с помощью тяги троса или лебедки (козловые, мостовые, МПУ);

- самоходные, где движение осуществляется при помощи электропривода установленного на грузоподъемном механизме (козловые, мостовые краны и МПУ);

- стационарные — кран зафиксирован в определенном месте (консольные краны, стационарные МПУ).

Классификация грузоподъемных механизмов по степени поворота

Кран поворотный свободно выполняет вращение груза вокруг оси-опоры. К такой технике относятся башенные, консольные краны.

Кран неполноповоротный обеспечивает поворот на угол до 360 градусов. Часто, к таким относят консольные стационарные краны, или консольные с опорой на стене.

Кран полноповоротный может поворачивать груз на 360 градусов и более от одной крайней точки до другой вдоль оси опорной балки.

Кран неповоротный лишен подвижной части, которая обеспечивает поворот стрелы с грузом относительно центральной опоры. К таким кранам относятся мостовые или козловые краны, расположенные на направляющих.

Классификация грузоподъемных механизмов по конструкции

В зависимости от сложности конструкции грузоподъемных механизмов, их условно делят на простые и сложные. Простые механизмы подъема груза представляют из себя конструкцию из нескольких элементов с ручным приводом. К таким грузоподъемным механизмам относятся домкраты, блоки, тали, полиспасты. К сложным механизмам относятся подъемные краны мостового (мостовые, козловые краны, кран-балки, МПУ) и стрелового типов (башенные и консольные краны, манипуляторы), тельферы, лебедки.

Классификация подъемного оборудования по режиму работы

Согласно международным стандартам ГОСТ 25546-82 и ISO 4301-1-86 для кранов регламентируются допустимые режимы работы. Выделяют режимы работы кранов от A1 до A8. Они определяются соотношением интенсивности работы к массе поднимаемого груза. Чем выше уровень, тем более высокие требования предъявляются к крану.

К режиму работы А1 относятся краны общего назначения, которые не используются в условиях непрерывной эксплуатации. Обычно к этой группе относятся краны с ручным приводом, применяемые на насосных и компрессорных станциях, в машинных залах электростанций, а также погрузочные и вспомогательные краны механических цехов, ремонтные краны. Также к режиму работы А1 относятся стреловые самоходные (пневмоколесные, автомобильные, гусеничные) краны, используемые для монтажа промышленного и энергетического оборудования (грузоподъемность крана свыше 100 т).

Режим работы А2 предусматривает более интенсивные нагрузки на элементы крана со значительными перерывами в работе. К такому режиму работы относятся погрузочные краны, предназначенные для установки заготовок на обрабатывающие станки, приводные вспомогательные краны мостового типа, работающие в механических цехах, машинных залах электростанций, консольные краны, предназначенные для монтажных и ремонтных работ, самоходные краны стрелового типа (пневмоколесные, автомобильные, гусеничные) используемые при монтаже промышленных зданий и сооружений (грузоподъемностью от 25 до 100 т).

Режим работы А3 включает краны, предназначенные для перегрузочных регулярных работ средней интенсивности. Обычно это мостовые краны, задействованные в транспортных и монтажных работах в условиях механических цехов, а также башенные строительные краны, используемые для постройки промышленных зданий, сооружений и оборудования (грузоподъемность крана свыше 100 т), стреловые самоходные краны, предназначенные для погрузочных и монтажно-строительных работ (грузоподъемностью до 25 т).

Режим работы А4 включает краны, регулярно интенсивно используемые с перерывами. К таким кранам относятся консольные краны, применяемые при перегрузочных и вспомогательных работах, а также строительные башенные краны домостроительных комбинатов и других специализированных строительных организациях, для работ на складах и полигонах заводов железобетонных изделий (грузоподъемность крана до 100 т).

К режиму А5 относятся краны, предназначенные для работ в условиях интенсивной нагрузки. Краны в этом режиме работы задействованы на технологических работах в механических цехах, нижних лесных складах, складах готовых изделий предприятий строительных материалов, складах металлосбыта (мостовые краны), складах штучных и насыпных грузов (кабель-краны).

Режим работы А6 охватывает краны, используемые при круглосуточной интенсивной нагрузке. Такие краны применяются на смешанных складах (используются краны с грейферами двухканатного типа), складах полуфабрикатов, стеллажных складах тарных грузов (мостовые и стеллажные краны-штеблеры), складах промышленных предприятий и портов, транспортных складских объектах. Для перегрузки разных грузов, в том числе контейнеров на железнодорожных станциях, складах промышленных предприятий, на крупных складах круглого леса. Также к режиму А6 относятся консольные передвижные краны, работающие в литейных цехах.

При режиме А7 работают краны, регулярно интенсивно эксплуатируемые с короткими перерывами. Для этой группы кранов характерна не круглосуточная работа с однородными грузами. Условия, где применяются краны режима работы А7 включают склады насыпных грузов и металлолома (применяются грейферные и магнитные краны), цеха металлургических предприятий (закалочные, ковочные и штыревые краны), площадки гидротехнического строительства (задействуются башенные строительные краны).

Режим работы А8 включает краны, предназначенные для наиболее сложных условий эксплуатации. Такие условия включают либо круглосуточное, круглогодичное использование крана (краны с грейфером на складах насыпных грузов и металлолома, либо работу в условиях цехов и складов металургических предприятий, крупных металлобаз (траверсные, мульдомагнитные, мульдогрейферные, мульдозавалочные, для раздевания слитков, копровые, ваграночные шихтовые, колодцевые, магнитные краны), складах насыпных грузов.

Краны при возрастании режима работы, требуют более высоких стандартов к процессу проектирования конструкции и дальнейшему производству грузоподъемной техники, в плане надежности и долговечности элементов конструкции.

На заметку!

При выборе оптимального грузоподъемного оборудования важно учесть все условия и технические параметры: максимальный вес грузов, который необходимо поднимать, габариты помещения или площадь территории для грузоподъемных операций. Учитывайте при выборе размеры помещения или производственной площадки. Эти особенности будут определять грузоподъемность, высоту подъема, длины пролета оборудования. Также под эти условия определяется набор комплектации, дополнительные опции для крана. Эти параметры позволят оптимально разместить то или иное грузоподъемное оборудование. Наладить его непрерывную и эффективную работу согласно требованиям Вашего предприятия.

Грузоподъемные устройства от профессионалов

Закажите изготовление подъемного крана в нашей компании. Крановый завод «Атлант Кран» более 10 лет занимается проектированием, изготовлением, установкой и обслуживанием грузоподъемных устройств для разных сфер применения. Мы производим мостовые, консольные, козловые краны, эстакады, передвижные устройства. По индивидуальному заказу наши специалисты разработают кран с индивидуальными характеристиками под Ваш бизнес, выполняем заказы на нестандартные конструкции.

Свяжитесь с нами любым удобным способом, закажите обратный звонок или посетите наш офис в г. Москва, мы ответим на любые интересующие Вас вопросы. Наши менеджеры всегда помогут с выбором нужной модификации крана.

![]() Классификация электрооборудования и размещение его на кране

Классификация электрооборудования и размещение его на кране

Надежная и безаварийная эксплуатация кранов в значительной мере зависит от надежности работы электропривода. Поэтому каждый крановщик должен хорошо знать основы электротехники, иметь четкое представление о процессах, протекающих в электрических машинах и аппаратах.

Электрические аппараты предназначены для включения (выключения), реверсирования, регулирования скорости электродвигателей и ограничения рабочих движений механизмов крана в заданных пределах, защиты персонала от поражения электротоком, обеспечения условий удобного управления, обслуживания. Каждый из аппаратов имеет марку: буквенное обозначение указывает название, а последующие цифры— основную техническую характеристику и модификацию.

Отечественная электропромышленность выпускает специальные серии электрооборудования для кранов, включающие крановые электродвигатели переменного и постоянного тока, силовые магнитные контроллеры, командЪаппараты, кнопочные посты (станции), конечные выключатели, тормозные электромагниты и электрогидравлические толкатели, пускорегулирующие резисторы (сопротивления) и другие аппараты, комплектующие различные крановые электроприводы.

Крановое электрооборудование по назначению подразделяют на основное — собственно электропривод и вспомогательное — оборудование рабочего и ремонтного освещения, звуковая сигнализация, отопление (кондиционеры) и пр.

В современных крановых электроприводах применяют электродвигатели переменного (около 90%) и постоянного тока. Электродвигатели постоянного тока серии Д с последовательным или независимым возбуждением обеспечивают большое число включений привода в час при возможности плавного и широкого диапазона регулирования частоты вращения ротора. Для питания двигателей необходимы сети постоянного тока (подстанции) или применение специальных преобразователей. Они требуют высококвалифицированного обслуживания и ремонта.

Кроме того, масса такого двигателя в 2,2—3 раза больше массы асинхронного двигателя переменного тока той же мощности. Двигатели постоянного тока дороги в изготовлении и в эксплуатации,, поэтому они нашли применение только в приводах специальных кранов, например металлургических.”

По ряду экономических факторов применение электродвигателей переменного тока для привода механизмов кранов общего назначения оказывается более экономичным.

В настоящее время почти все краны грузоподъемностью до 50 г комплектуют унифицированными кабинами, в которых устанавливают вводное устройство (защитную панель), силовые кулачковые контроллеры или командоконтроллеры, ручной аварийный выключатель, вольтметр, конечный выключатель двери и люка выхода на галерею моста, кнопку включения звукового сигнала (звонка громкого боя), выключатели цепей рабочего и ремонтного освещения, телефонный аппарат (при необходимости) и отопительные устройства.

На мосту крана устанавливают двигатели механизма передвижения моста, силовые контракторы командоконтроллеров, ящики пускорегулирующих резисторов, конечные выключатели ограничения передвижения моста и тележки, токосъемник и токоподвод к механизмам крановой тележки.

На раме крановой тележки устанавливают токосъемник к механизмам крановой тележки, двигатели механизмов подъема, груза и передвижения тележки, конечный выключатель ограничения высоты подъема крюковой обоймы.

Электрооборудование предназначено для включения (выключения) электродвигателей и тормозов, реверсирования электродвигателей, регулирования скорости и ограничения рабочих движений механизмов крана в заданных пределах, защиты персонала от поражения электрическим током, обеспечения условий удобного управления, обслуживания и максимальной производительности грузоподъемного крана. Крановое электрооборудование имеет маркировку: буквенное обозначение указывает его название, а последующие цифры — основную техническую характеристику и модификацию.

В настоящее время отечественная электропромышленность выпускает специальные серии электрооборудования кранового исполнения, включающие крановые электродвигатели переменного и постоянного тока, силовые магнитные контроллеры, командоаппараты, кнопочные аппараты (станции), конечные выключатели, крановые тормозные электромагниты и электро-, гидравлические толкатели, пускорегулирующие резисторы (сопротивления) и другие аппараты, комплектующие различные крановые электроприводы.

По назначению крановое электрооборудование подразделяют на основное (собственно электропривод механизмов) — электродвигатели и приводы тормозов, аппараты управления электродвигателями и приводами тормозов, аппараты электрической защиты и ограничения рабочих движений крана, а также аппараты переключения и контроля силовых и управляющих электрических цепей и вспомогательное — оборудование рабочего и ремонтного освещения крана, приборы звуковой и световой сигнализации, отопления, вентиляции, связи.

В настоящее время почти все краны грузоподъемностью до 50 т комплектуют унифицированными кабинами, в которых устанавливают: вводное устройство (защитную панель), силовые кулачковые контроллеры или командоконтроллеры, ручной аварийный выключатель, вольтметр, блок-контакты двери (люка), кнопку включения звонка громкого, боя, выключатели цепей рабочего и ремонтного освещения, телефонный аппарат (при необходимости), устройства отопления и вентиляции.

В качестве дополнительной аппаратуры применяют: контроллеры для управления грейфером или грузовым электромагнитом, ножные педали для управления отдельными механизмами, автоматические выключатели различных цепей, распределительные щиты и другое оборудование.

Все электрооборудование, расположенное в кабине, должно быть надежно закрыто заземленными кожухами, чтобы исключить возможность соприкосновения персонала с; токоведу- щими деталями.

Остальное электрооборудование, имеющее большие габариты, массу, выделяющее теплоту (например, пускорегулирующие резисторы) и нуждающееся в периодическом обслуживании, устанавливают на мосту крана: электропривод механизма передвижения моста, силовые контакторы ко- мандоконтроллеров, ящики пускорегулирующих резисторов, выключатели ограничения передвижения моста и грузовой тележки и элементы токоподвода к крану.

На раме грузовой тележки устанавливают: электроприводы механизмов подъема груза и передвижения тележки, конечный выключатель ограничения верхнего положения крюковой подвески и токоподвод к указанным механизмам.

Электрооборудование грузоподъемных устройств

СОДЕРЖАНИЕ

Введение

.

Электрооборудование грузоподъемных механизмов

.1

Общие понятия грузоподъемных машин и механизмов

.

2 Электрические сети грузоподъемных механизмов

.

Монтаж электрооборудования грузоподъемных механизмов

.1

Общие сведения о монтаже электрооборудования грузоподъемных механизмов

.2

Монтаж троллеев и электропроводки

.3

Монтаж электрических машин и аппаратов

.

Эксплуатация и техническое обслуживание электрооборудования грузоподъемных

механизмов

.

Техника безопасности при монтаже, ремонте и эксплуатации электрооборудования

грузоподъемных механизмов

Введение

Электрические грузоподъемные устройства широко

применяют на промышленных предприятиях, поэтому организация технологических

процессов производства часто связана с работой подъемников, и бесперебойной

работе электрооборудования грузоподъемников уделяется большое внимание.

При эксплуатации электрифицированных

грузоподъемных устройств важно обеспечить безопасность обслуживающего

персонала, так как грузоподъемные устройства находятся вблизи металлических

конструкций, соединенных с землей, что представляет для обслуживающего

персонала повышенную опасность поражения электрическим током.

Для того чтобы крановщики (машинисты) и

стропильщики (зацепщики) могли сознательно выполнять свои обязанности по

обслуживанию электрических грузоподъемных устройств, их знакомят с

элементарными сведениями по электротехнике.

При эксплуатации электрических кранов могут

иметь место случаи внезапного прекращения питания электроэнергией и остановки

крана по другим невыясненным причинам.

При эксплуатации электрифицированных

грузоподъемных устройств их электрооборудование ежедневно осматривается

обслуживающим персоналом, а также специально прикрепленными электромонтерами.

Кроме этого, периодически (примерно три раза в месяц) осуществляются более

тщательные осмотры указанного электрооборудования лицами, специально

назначенными для этого.

Цель данной работы рассмотреть состав

электрооборудования грузоподъемных механизмов, способы его монтажа и

эксплуатации. Рассмотреть особенности соблюдения соответствующих мер

безопасности при монтаже и эксплуатации электрооборудования.

1. Электрооборудование грузоподъемных механизмов

.1 Общие понятия грузоподъемных машин и

механизмов

К грузоподъемным машинам относят все типы

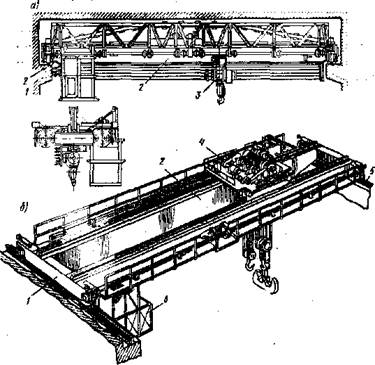

кранов. Общий вид мостового электрического опорного крана грузоподъемностью от

5 до 16 т, предназначенного для перемещения различных грузов на складах, в

цехах производственных помещений и на открытых площадках показан на рисунке 1.

Кран состоит из моста 1, установленного на

колесах 2 и передвигающегося по подкрановым путям 3, тележки 4 с механизмами

подъема груза и передвижения, электрооборудования 5, кабины управления 6.

Все такелажные работы с помощью крана выполняет

специально подготовленный персонал.

К механизмам для подъема и перемещения грузов

относят: домкраты, тали, тельферы, лебедки, тележки и др. Требования,

предъявляемые к некоторым из этих механизмов, рассмотрены ниже.

Рис. 1. Краны мостовые электрические грузоподъемностью

5; 10; 12,5 и 16 т с нормальной и увеличенной высотой подъема, управляемые из

кабины

Домкраты. Для подъема или перемещения груза на

незначительное расстояние часто используют реечные, винтовые, клиновые и

гидравлические домкраты. Приступая к работе с домкратами, сначала проверяют

износ винта и гайки и винтового домкрата и зубцы шестерни реечного домкрата.

Износ не должен превышать 20%.

Под основание домкрата необходимо уложить

прочную металлическую пластину не допуская перекоса и следить за тем, чтобы

головка домкрата опиралась на площадь поднимаемого груза всей своей

поверхностью во избежание соскальзывания.

Ось домкрата при работе должна совпадать с

направлением подъема ют и перемещения груза.

Выбор домкратов производят по их

грузоподъемности. Реечные домкраты имеют грузоподъемность 1,5-2 т и высоту

подъема 350- 400 мм, винтовые — от 3 до 20 т и высоту подъема 130-350 мм,

гидравлические от 3 до 750 т и высоту подъема 150 мм, клиновые от 5 до 10 т и

высоту подъема 10-15 мм. Рычажно-реечные домкраты снабжают устройством,

исключающим возможность самопроизвольного опускания груза при снятии усилия с

рычага или рукоятки. При выверке устанавливаемого оборудования используют

клиновые домкраты.

Поднимать груз, масса которого больше

грузоподъемности домкрата не разрешается. При работе с домкратами нельзя

удлинять рычаг домкрата, использовать домкрат, не имеющий храповика или с

поврежденной резьбой, держаться руками за головку домкрата во время подъема.

Домкраты можно применять только после очередного их испытания. При испытании в

течение 10 мин предельную паспортную нагрузку увеличивают на 10%, причем винты

(рейка, шток) должны быть выдвинуты в крайнее верхнее положение.

Подъем домкратом трансформатора или другого

тяжеловесного оборудования производят постепенно, попеременно то с одной, то с

другой узкой стороны груза, при этом обязательно подкладывая под поднятый край

груза доски или бруски толщиной 50, шириной 200 мм и длиной не менее 1 м,

заменяя постепенно их шпалами по мере подъема груза на высоту. Категорически

запрещается перегружать домкраты или допускать неравномерность нагрузки.

Освобождать домкрат из-под поднятого груза или переставлять его можно только

после укрепления груза в поднятом положении на подложенных шпалах.

Домкраты с электрическим приводом снабжают

устройством для автоматического отключения двигателя в крайних (верхнем и

нижнем) положениях штока.

Гидравлические домкраты должны иметь плотные

соединения, исключающие утечку жидкости из рабочих цилиндров во время подъема и

перемещения грузов. Их оборудуют приспособлениями (обратным клапаном,

диафрагмой), обеспечивающими медленное и плавное опускание штока или остановку

его в случае повреждения трубопроводов, подводящих или отводящих жидкость.

Соединения гидросистемы должны быть

герметичными.

Каналы, резьбу и внутреннюю поверхность нужно

содержать чистыми. Запорная игла должна свободно вращаться с помощью воротка, а

винт рабочего плунжера — от усилия руки.

Обратный клапан, пропускающий жидкость,

неисправные манжеты, плунжер с зазором между корпусом более 1 мм, масляную

ванну с трещинами немедленно заменяют новыми.

Лебедки и тали используют для подъема и

перемещения груза. Место установки лебедок, способ их крепления, расположения

блоков, как правило, указывают в ППР. Лебедку устанавливают так, чтобы она

находилась вне зоны производства работ по подъему и перемещению грузов.

Обслуживающий персонал должен наблюдать за поднимаемым грузом, креплением и

направлением каната.

Пересекать дороги и проходы для людей канатом,

идущим к лебедке, не разрешается.

Лебедку при установке в здании закрепляют за

колонну здания, железобетонный или металлический ригель его перекрытия или за

кирпичную стену стальным канатом. При этом диаметр и число ветвей крепящего

каната рассчитывают по грузоподъемности лебедки с коэффициентом запаса

прочности не менее 6. Крепление производят за раму лебедки. Приваривать раму не

разрешается.

Лебедки с ручным приводом для подъема груза

снабжают безопасными рукоятками, находящимися в зацеплении с приводным валом

только при вращении их в сторону подъема, или автоматически действующим

грузоупорным тормозом, исключающим возможность произвольного опускания груза.

При отсутствии автоматически действующих

тормозов или безопасной рукоятки, лебедки можно применять только в качестве

тяговых, о чем делают специальную запись в паспорте лебедки.

Рукоятки лебедок с ручным приводом снабжают

свободно проворачивающимися втулками.

Число рабочих, обслуживающих лебедку с ручным

приводом, определяется конкретным расчетным усилием, которое рабочий должен

прилагать к рукоятке. Это усилие при длительной работе должно быть не более 120

Н (12 кгс), а при кратковременной работе допускается его увеличение до 200 Н(20

кгс).

Если при такелажной работе используют лебедки с

ручным рычажным приводом, то находиться в плоскости качания рычага и под

поднимаемым грузом нельзя; применять рычаг, имеющий длину более предусмотренной

техническими данными лебедки, и переводить его из одного крайнего положения в

другое рывками запрещается.

Перемещаемый груз при работе должен надежно крепиться

к крюку, а движение рукоятки обратного хода должно быть плавным, без заеданий,

тяговый механизм и канат все время должны находиться на одной прямой.

Лебедка с электрическим приводом должна быть

всегда заземлена, а лебедка с ручным приводом — только в случае ее применения

при производстве работ на воздушных линиях электропередачи, находящихся под

напряжением. Заземляют металлические части под болт.

Канат лебедки при работе должен ложиться на

барабан ровными плотными рядами. Расстояние между верхним слоем навитого каната

и наружным диаметром реборды должно быть не менее двух диаметров каната. На

барабане при низшем положении грузозахватного органа лебедки должно оставаться

не менее 1,5 витков каната, не считая витков, находящихся под зажимным устройством.

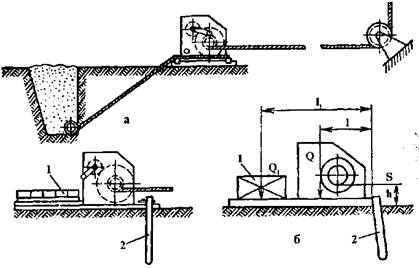

Для уменьшения опрокидывающего момента,

действующего на лебедку, канат нужно подводить к барабану снизу (рис. 2).

Положение набегающей на барабан ветви каната должно быть близко к

горизонтальному и не более чем на 2 отклоняться от плоскости, перпендикулярной

оси барабана. Для этого на подходах к лебедке канат иногда пропускают через

один или несколько отводных блоков. Расстояние от оси барабана до оси отводного

блока, ближайшего к лебедке, принимают равным 20 длинам барабана.

Рис. 2. Закрепление лебедок: а — за якорь или

конструкцию здания; б — загрузкой балласта на раму; в — схема для расчета

закрепления лебедки; / — балласт; 2 — свайный якорь

Лебедки и тали, используемые для подъема и

перемещения груза, должны иметь исправную зубчатую или червячную передачу и

соответствующие предохранительные устройства и тормоза.

Таблица 1 — Нормы и сроки испытаний подъемных

ручных механизмов и грузозахватывающнх приспособлений

| Наименование | Испытательная | Периодичность | ||||||

| При | При | |||||||

| статическая | динамическая | |||||||

| Лебедки | 1,25 | 1,1 | 1,1 | 1 | ||||

| Тали | 1,25 | 1,1 | 1,1 | 1 | 1,25 | 1,1 | 1,1 | 1 |

| Домкраты | 1,25 | 1,1 | 1,1 | 1 | ||||

| Канаты | 1,25 | 1,1 | 1,1 | 1 | ||||

| Канаты | Браковка | |||||||

| Канаты | То | 2Рн | ||||||

| Съемные | 1,25 | Осмотр | Осмотр |

Примечания: 1

. Р — грузоподъемность, предельная допустимая

рабочая нагрузка.

. Динамические испытания производятся при

удовлетворительных результатах статических испытаний. Динамические испытания

заключаются в повторных подъемах и опусканиях груза.

. При статическом испытании подобный груз должен

находиться на высоте около 100 мм от земли или пола.

. При испытаниях канаты и цепи должны

выдерживать испытательную нагрузку без разрывов, заметного местного удлинения у

каната и вытяжки отдельных звеньев цепи.

. Продолжительность статических испытании — 10

мин.

Талью называют грузоподъемный механизм,

объединяющий цепной полиспаст с ручным приводом от бесконечной цепи или

рьгчажного храпового механизма или с моторным приводом, подвешенным к тележке.

Различают девять конструктивных исполнений

электрических талей. Электроталью может управлять рабочий, специально обученный

и имеющий запись в удостоверении по ТБ.

Применяемые на лебедках и талях канаты

рекомендуется смазывать, а на концах они должны иметь петли, закрепленные

оплеткой.

Крепить тали к колоннам и конструкциям зданий

или сооружений можно только с личного разрешения прораба общестроительной

организации.

К незакрепленным металлическим конструкциям или

железобетонным изделиям, уложенным в штабель, крепить тали не разрешается.

Если электротехническое оборудование или другой

груз поднимают с помощью тали, необходимо сначала приподнять груз на высоту

200-300 мм, убедиться, что таль находится в устойчивом положении, а тормоз в

исправном состоянии, только после этого можно продолжить подъем.

Электромонтеры, работающие с лебедками, должны

быть одеты в спецодежду, не имеющую развевающихся концов, а длинные волосы

должны быть убраны под головной убор.

Запрещается пользоваться талями, если при

осмотре будут обнаружены поломанный зуб шестерни или червяка, Неисправный

тормоз, сломанный храповик, отсутствие защелки и другие неисправности.

Нормы и сроки испытаний подъемных ручных

механизмов и грузозахваточных приспособлений приведены в таблице 1.

.2 Электрические сети грузоподъемных механизмов

Электроприемники перемещающихся

подъемно-транспортных устройств (кранов, тельферов и тележек) питают по гибким

кабелям, либо троллеям.

Гибкие кабели подвешивают к тросу на кольцах,

роликах или двигающихся каретках или наматывают на специальные кабельные

барабаны. Последнюю конструкцию используют для питания в тех случаях, когда:

а) размещение тролеев невозможно из-за

отсутствия места;

б) устройство тролеев запрещено (например, во

взрывоопасных помещениях);

в) подъемно-транспортный механизм используют

эпизодически (например, при ремонте оборудования) и перемещают на небольшие

расстояния.

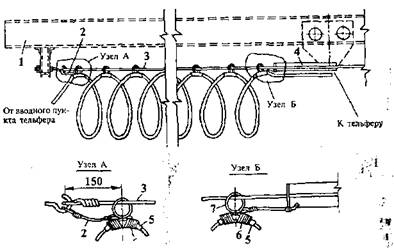

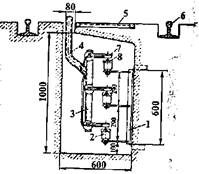

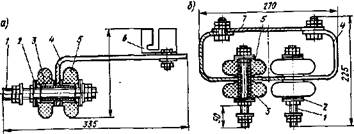

Пример подвески гибких кабелей изображен на рис.

3. Способ подвески, показанный на рисунке, рекомендуется для передвижных

механизмов, работающих на скоростях до 2 м/с при длине пути до 30 м. Гибкий

кабель подвешивают либо в виде петли, либо в виде спирали, ось которой

параллельна оси пути.

Рис. 3. Подвеска гибких кабелей: 1 — монорельс

тельфера; 2 — стальная проволока диаметром 4 мм; 3 — трос; 4 — скоба; 5 —

эбонитовая трубка; 6 — обмотка шпагатом по киперной ленте; 7 — серьга

Широкое применение для питания

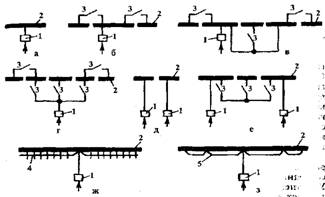

подъемно-транспортных устройств получили троллейные линии (рис. 4-6).

Для съема тока с голых троллеев используют

скользящие токосъемники общепромышленного применения для внутренней установки.

На изготовление троллеев идет преимущественно сталь различных профилей (уголок,

квадрат, швеллер, двутавр, полоса).

Троллеи указанных профилей укрепляют на

специальных тролле-сдержателях — опорных элементах, выполненных из изоляционных

материалов и собранных на специальных конструкциях для крепления их к стенам

или подкрановым балкам. Конструкции для крановых троллеев подлежат креплению

через 3 м. К металлическим подкрановым балкам их приваривают непосредственно, а

к железобетонным крепят с помощью шпилек, вставляемых в отверстия, созданные

при изготовлении балок.

Рис. 4. Прокладка троллеев на конструкциях с

троллейными изоляторами: 1 — подкрановая балка; 2 — подпитка троллей; 4 —

держатель; 5 — троллейный изолятор; 6 — опорная конструкция

Для тельферов конструкции устанавливают на

прямых участках через 2 м, а на закруглениях — через 1 м. Между полосами крановых

троллеев соблюдают следующие расстояния: 250 мм — у легких троллеев; 450 мм у

всех троллеев, высота которых не превышает 100 мм; 600 мм — у тяжелых троллеев,

высота которых превышает 100 мм.

Рис. 5. Прокладка троллеев на монорельсах: 1 —

монорельс; 2- опорная конструкция; 3 — троллейный изолятор; 4 — держатель; 5 —

троллей

Рис. 6. Прокладка троллеев в каналах для питания

тележек: 1 — опорная конструкция; 2 — изолятор; 3 — конструкция для крепления

токоприемника; 4 — труба для ввода проводов; 5 — съемная плита; 6 — рельс

тележки; 7 — башмак токоприемника; 8 — троллей

В настоящее время для питания подвижных

механизмов применяют также троллейные шинопроводы заводского изготовления. В

них с помощью разъемных изоляторов закреплены четыре или три голых медных

провода так, что они выступают внутрь короба. Стыки секций осуществляют в

муфтах, имеющих серьги для подвески. Крепление троллейных шинопроводов показано

на рис. 6, а, б, в. Троллеи соединяют между собой специальными зажимами. В

кожух шинопровода вводят каретки через специальные муфты, которые устанавливают

на его концах. При числе кареток более двух дополнительные муфты (по числу

кареток) устанавливают равномерно по трассе. Питание к шинопроводу подают

бронированными кабелями или проводами в трубах через специальные вводные

секции. Наиболее характерные схемы питания троллейных линий приведены на рис.

7.

Рис. 7. Установка троллейного шинопровода: а —

на стене; б — на стене при наличии колонн; в — на стойках

В местах подвода питания к троллейным линиям

надо устанавливать аппараты, с помощью которых линии могут быть в любой момент

обесточены.

Рис. 8. Схемы питания троллейных линий: а — из

одного места для одного крана; б — то же, но для двух кранов; в — то же, но

для трех и более кранов (неответственных); г — то же, но для трех кранов

(ответственных); д — секционирование без взаимного резервирования; е — то же,

но с резервированием; ж, з — с подпиткой; 1 — разъединяющий аппарат; 2 —

троллейная линия; 3 — секционирующий аппарат; 4 — подпитка алюминиевой лентой;

5 — подпитка кабелем

2. Монтаж электрооборудования грузоподъемных

механизмов

.1 Общие сведения о монтаже электрооборудования

грузоподъемных

механизмов

Электроснабжение крана осуществляется с помощью

главных троллеев, в том числе с помощью малогабаритного троллейного

шинопровода, стационарных питательных пунктов, по токосъемиым контактам которых

скользят укрепленные на кране отрезки троллеев («контактные лыжн»); кольцевого

токоподвода; гибкого кабеля; стационарного токоподвода (для кранов,

установленных на фундаменте). Исполнение электрооборудования (электродвигатели,

аппараты и т. п.) кранов должно соответствовать условиям окружающей среды.

Неизолированные токоведущие части

электрооборудования крана ограждают, если их расположение не исключает

случайного прикосновения к ним лиц, находящихся в кабине управления, на

галереях и площадках крана, а также возле него. Электрооборудование с

неизолированными токоведущими частями (магнитные контроллеры, ящики

сопротивлений и др.), с которого автоматически снимается напряжение при входе в

места его расположения, а также электрооборудование, установленное в аппаратных

кабинах и других электропомещениях, закрытых во время эксплуатации крана, не

ограждается.

В аппаратных, кабинах и других электропомещениях

ширина проходов, расположенных как с лицевой, так и с задней стороны щитов и

панелей, имеющих сплошные или сетчатые ограждения, должна быть не менее 0,6 м.

Расстояние от неогражденных неизолированных токоведущих частей, расположенных

на высоте менее 2,2 м по одну сторону прохода до стены и оборудования с

изолированными или огражденными токоведущими частями, расположенными по другую

сторону прохода, должно быть не менее 1,2 мм.

Главные троллеи крана выполняются, как правило,

из стали. Эти троллеи допускается выполнять из алюминиевых сплавов. Применение

меди и биметалла для главных троллеев и троллеев крана должно быть специально

обосновано. Троллеи делают жесткими или гибкими; они могут подвешиваться на

тросах и располагаться в коробах или каналах. При применении жестких троллеев

необходимо предусматривать устройства для компенсации линейных изменений от

температуры и осадки здания.

Вторичные цепи на кранах, работающих с жидким и

горячим металлом (разливочные, заливочные и завалочные краны, краны

нагревательных колодцев и др.), и на быстроходных кранах (уборочные краны,

перегружатели) выполняются проводами и кабелями с медными жилами и термостойкой

изоляцией.

Алюминиевые жилы проводов и кабелей в первичных

цепях кранов должны быть многопроволочными сечением не менее 16 мм. Провода и

кабели с однопроволочными алюминиевыми жилами в первичных цепях кранов не

применяются.

На электроталях, работающих как отдельно, так и

входящих в состав других грузоподъемных машин, применяют защищенные провода с

медными жилами сечением: во вторичных цепях и цепях электромагнита тормоза — не

менее 0,75 мм’; в цепях электродвигателей-не менее 1,5 мм; кроме того, в

указанных случаях допускается применение защищенных проволочных проводов с

алюминиевыми жилами сечением 2,5 мм.

Присоединение посторонних токоприемников к

главным троллеям магнитных кранов, кранов, транспортирующих жидкий металл, не

допускается. Заземление и зануление на кранах выполняют в соответствии с

требованиями ПУЭ. Считается достаточным, если части, подлежащие заземлению или

зануленню, присоединены к металлическим конструкциям крана; при этом должна

быть обеспечена непрерывность электрической цепи металлических конструкций.

Если электрооборудование крана установлено на его заземленных металлических

конструкциях и на опорных поверхностях предусмотрены зачищенные и незакрашенные

места для обеспечения электрического контакта, то дополнительного заземления не

требуется.

Рельсы кранового пути должны быть надежно

соединены на стыках (сваркой, приваркой перемычек достаточного сечения,

приваркой к металлическим подкрановым балкам) для создания непрерывной

электрической цепи. В электроустановках, для которых в качестве защитного

мероприятия применяется заземление или зануление, рельсы кранового пути должны

быть соответственно заземлены или занулены.

При установке крана на открытом воздухе рельсы

кранового пути, кроме того, должны быть соединены между собой и заземлены; при

этом для заземления рельсов необходимо предусматривать не менее двух

заземлителей, присоединяемых к рельсам в разных местах.

Стыки рельсов, по которым перемещается кран,

надежно соединяют путем приварки перемычек, образуя непрерывную электрическую

цепь. Кроме того, на кранах, установленных на открытом воздухе, рельсы

подкранового пути соединяют между собой. При управлении с пола корпуса

кнопочных аппаратов управления, если они выполнены не из изоляционного

материала, заземляют не менее чем двумя проводниками.

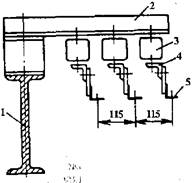

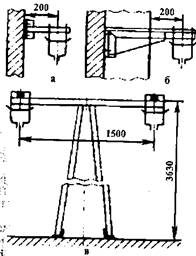

Различают мостовые краны: однобалочные и

двухбалочные (рис. 9), с ручным и электрическим приводом, с кабиной управления

и управляемые с пола (земли). В зависимости от типа грузозахватного органа

мостовые краны подразделяют на крюковые (с одним или двумя крюками), магнитные

(с подъемным электромагнитом) и грейферные. Некоторые краны снабжаются

специальными грузозахватными органами (клещами, лапами и т. п.). По способу

расположения мостовые краны бывают опорными и подвесными.

Рис. 9. Типы мостовых кранов: а — однобалочный,

б — двухбалочный; 1 — концевая балка; 2 — главная продольная балка (мост); 3 —

тельфер; 4 — тележка; 5 — подкрановые пути; 6 — кабина управления

Применяют также краны специального назначения:

для выталкивания слитков из изложниц; клещевые для обслуживания шахтных

нагревательных печей, мульдозавалочные краны, предназначенные для завалки

твердой шихты в печи и др. Для вертикального и горизонтального перемещения

грузов по однорельсовому пути в виде двутавровой балки применяют электротали

(тельферы). На электрических кранах устанавливают электродвигатели, пусковые и

регулировочные сопротивления, тормозные электромагниты, контроллеры, защитную,

пускорегулирующую, сигнальную, блокировочную и осветительную аппаратуру,

конечные выключатели, токосъемники, электротали. Аппараты управления краном

размещают в кабине управления так, чтобы можно было работать сидя.

2.2 Монтаж троллеев и электропроводки

Монтаж троллеев. Троллейные провода выполняют из

гибких голых проводников круглого или профильного сечения, из стали жестких

профилей (уголок, швеллер, рельс и т. п.) или в виде закрытых троллейных

шинопроводов. Троллейные провода из гибких проводников подвешивают с жестким

или свободным креплением. Стальные жесткие профили на опорных конструкциях

закрепляют жестко. В качестве опорных конструкций применяют кронштейны

различных типов и троллеедержатели (рис. 10).

Монтаж троллейных проводников состоит из работ,

выполняемых на строительной площадке, и комплектации в мастерских. Стальные

троллеи свободной подвески иногда комплектуют из нескольких стальных проводов

круглого сечения диаметром 6-8 или 10 мм (провода соединяют в пучок с помощью

коромысла). При такой конструкции должно быть достигнуто одинаковое усилие

тяжения каждого провода в пучке для получения необходимого контакта между

каждым проводом и токосъемником.

Рис. 10. Троллеедержатели: а — типа ДТ-2И-М; б —

типа ДТН-2А-1; 1 — шпилька с ганками; 2 — резиновые шайбы; 3 — полиэтиленовые

трубки; 4 — несущая стальная скоба; 5 — изоляторы троллейбусные; 6 — держатель

троллея; 7 — пластина е прорезями

Концы стальных круглых проводов следует

соединять электросваркой на стыковом сварочном аппарате. Одновременно ведут

комплектацию опорных конструкций заводского изготовления. Последняя операция в

мастерских — сборка блоков троллеев. Размер блоков определяется возможностью

перевозки их на монтаж. Обычно блоки делают длиной 6 м, При сборке блоков на

опорные конструкции устанавливают троллеедержатели и на них монтируют троллеи.

Собранные таким образом блоки троллеев доставляют на место их установки,

монтируют с применением инвентарных подмостей или люлек подобно монтажу

шинопроводов.

Работу по монтажу главных троллеев начинают с

разметки горизонтальной линии трассы, которая отбивается по отметкам

подкранового рельса. Затем размечают места установки опорных конструкций, а для

троллеев из гибких проводников также и места закрепления натяжных устройств.

Максимальное расстояние между опорными конструкциями для жестких троллейных

проводников принимают 2-3 м, для гибких — 6 м. Опорные конструкции к

металлическим и железобетонным подкрановым балкам крепят приваркой,

пристреливанием пистолетом или с помощью заделанных в балки крепежных деталей.

Натяжные устройства к стенам крепят сквозными болтами. Троллеи натягивают до

получения стрелы провеса такой величины, при которой токосъемник может свободно

продвигаться между полками опорных конструкций, а необходимый контакт между

троллеем и токоприемником осуществляется за счет массы троллея.

Для гибких троллеев свободной подзески опорные конструкции,

прикрепленные к подкрановым балкам, служат лишь в качестве поддерживающих опор,

на которых монтируют детали из изоляционных материалов. Для гибких троллеев

жесткой подвески.применяют троллейный провод специального профиля и крепят его

жестко на каждой опоре к изолятору (рис. 11, а). Такие троллеи подвешивают в

такой последовательности; троллей укладывают на опорные конструкции; его концы

закрепляют и натягивают до допустимого предела; временно их закрепляют на

поддерживающих изоляторах, а затем, выбрав натяжной муфтой образовавшийся

излишек длины, окончательно закрепляют провод.

Рис. 11. Отдельные узлы монтажа троллеев: 1 —

изолятор; 2 — держатель; 3 — провод; 4 — питающий провод; 5 — контактная

планка; 6 — коромысло; 7 — зажим; 8 — троллеи

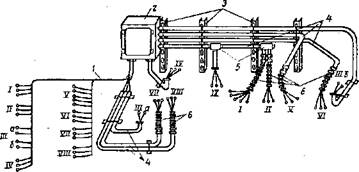

Рис. 12. Блок электропроводки для тележки

мостового крана: 1 — струна (сталь круглая); 2 — протяжной ящик; 3 —

перфорированный профиль; 4 — стальные трубы; 5 — коробка ответвительная; 6 —

металлорукава; выводы I, II — статарные и роторные концы электродвигателя

тележки; IIIа, IIIб — выключатели конечные главного и вспомогательного подъема;

IV — тормоз вспомогательного подъема; V, VI — статорные и роторные концы

электродвигателя главного подъема; VII, VIII — статорные и роторные концы

электродвигателя вспомогательного подъема; IX — тормоз тележки

Участок крановых троллеев в пределах ремонтного

загона электрически изолируют от рабочей части троллеев с помощью изолирующих

стыков. Изоляцию стыков выполняют в виде воздушных зазоров такой ширины, чтобы

при нормальной работе токосъемник перекрывал этот зазор.

Питающие провода или кабели подсоединяют к

гибким троллеям со свободной и жесткой подвесками с помощью контактного башмака

(рис. 11, б). Причем при свободной подвеске питание подводят только к одному из

концов троллейной линии. Питающие провода или кабели к троллеям жесткой

конструкции подсоединяют через питающие планки (рис. 11, в).

Монтаж электропроводки. Этот монтаж на кранах

выполняют в стальных трубах, в коробах, непосредственно по крану проводом или

кабелем марок, соответствующих условиям окружающей среды, путем заготовки

блоков электропроводки в мастерских (рис. 12). Условия окружающей среды влияют

также на выбор типа проводки, определяемой проектом. Трубы и короба при

подходах к зажимам контроллера располагаются так, чтобы оставалось место для

свободного доступа к частям контроллера. Концы труб при подходе к аппаратуре и

провода, выходящие из труб, надежно и жестко закрепляют.

Подводку к ящикам сопротивления выполняют голыми

проводами или шинами, прочно закрепленными как в наконечниках, так и в месте

соединения их с изолированным проводом или кабелем. Места соединения питающих

проводов с выводами обмоток электродвигателей изолируют прорезиненной лентой,

лентой из лакоткани и затем повторно прорезиненней лентой, укладывая каждую

изоляцию в два слоя.

.3 Монтаж электрических машин и аппаратов

Аппаратуру и электропроводку кабины крана

монтируют в мастерских. Затем кабину доставляют на строительную площадку,

устанавливают на кран и подключают к электрической схеме крана.

Пускорегулирующие сопротивления, собираемые в виде ящиков сопротивления,

промышленность выпускает в открытом и защищенном исполнениях. На кранах их

располагают или в кабине управления, или на мосту, а в помещениях щитов станций

управления — вверху у стены с таким расчетом, чтобы сократить по возможности

длину соединительных проводов и обеспечить отвод теплоты, выделяемой ими при

работе, не ухудшая этим условий работы проводов и другой аппаратуры.

Ящики сопротивлений устанавливают так, чтобы их

элементы располагались «на ребро». Ящики сопротивлений в количестве не более

трех можно укреплять непосредственно один над другим. При большем количестве

(не более шести) для них изготовляют металлический каркас в виде этажерки. При

установке следят за тем, чтобы выводы от элементов сопротивлений находились с

одной стороны ящиков сопротивлений. Все соединения между ящиками выполняют

голыми стальными или медными проводами и шинами. Ошиновку делают максимально

короткой.

Тормозные электромагниты устанавливают

непосредственно у шкива электродвигателя (на место, предусмотренное для этой

цели при изготовлении агрегата на заводе) и закрепляют болтами.. При установке

обеспечивают строго вертикальное положение электромагнита и одинаковый зазор

между тормозными колодками и барабаном по всей длине колодок; при этом перекос

недопустим. Не должно быть также заеданий и перекосов якоря электромагнита, так

как они вызывают перегревы и даже сгорание его обмотки. Сопряжение якоря с

тормозом делают так, чтобы обеспечить плавный спуск и подъем тормозных колодок.

В чертежах, присылаемых заводами-изготовителями,

обычно указывают место в кабине, где должны находиться барабанные или

кулачковые контроллеры. Для устранения вибраций частей контроллера и

предохранения проводов от поломок и ослабления контактных соединений

контроллеры следует прочно крепить или к полу или к конструкциям. Установленные

контроллеры проверяют по отвесу и уровню. Для удобства обслуживания высота

штурвала контроллеров над уровнем пола кабины — не более 1150 мм.

Конечные выключатели передвижения мостовых

кранов размещают на специальных конструкциях по бокам поперечной фермы крана, а

выключатели передвижения тележки — на концах ее направляющих. Ограничительные

рейки или выключающие упоры относительно отключающего рычага конечного

выключателя должны фиксироваться так, чтобы их оси совпадали. Длину

ограничительной рейки и место установки отключающего упора определяют в

зависимости от длины пути торможения при максимальной скорости движения

подвижной части механизма. Электрооборудование кранов в настоящее время

монтируется индустриальным методом на заводах-изготовителях или в мастерских

электромонтажных заготовок.

грузоподъемный механизм электрооборудование

монтаж

3. Эксплуатация и техническое обслуживание

электрооборудования

грузоподъемных механизмов

Грузоподъемные устройства регистрируют в местных

органах Госгортехнадзора, который осуществляет контроль за их эксплуатацией.

Организация эксплуатации возлагается на владельца грузоподъемных машин

(грузоподъемников) и организуется в соответствии с правилами, утвержденными

Госгортехнадзором.

На предприятии приказом руководителя назначаются

лица, ответственные за правильную эксплуатацию и надлежащее техническое

состояние грузоподъемных средств. Ответственные лица должны быть аттестованы в

органах Госгортехнадзора и иметь соответствующую квалификационную группу.

К персоналу, обслуживающему электрооборудование

грузоподъемных машин, относятся электромонтеры, электрослесари, электромеханики

и другие лица, производящие ремонт, наладку и испытание электрооборудования,

вспомогательных устройств и электропроводки, а также лица, ответственные за их

исправное состояние.

Персонал, обслуживающий электрооборудование грузоподъемных

машин, применительно к выполняемой работе обязан изучить ПУЭ, правила

Госгортехнадзора, местные инструкции и знать устройство и электрическую схему

грузоподъемной машины. Указанным лицам присваивается в соответствии со знаниями

и навыками квалификационная группа по технике электробезопасности (не ниже

III).

Осмотр и ремонт грузоподъемных машин

производятся в сроки, установленные лицом, ответственным за их исправное

состояние, и утвержденные администрацией предприятия, но не реже

предусмотренных ПТЭ. Одновременно с ремонтом грузоподъемной машины производится

ремонт электрооборудования.

Осмотр и плановый ремонт кранов выполняются на

местах их постоянной стоянки. Электрооборудование осматривают при отключенном

вводном рубильнике и полностью снятом с крана напряжении. Для осмотра

электрооборудования с него снимают кожухи, крышки и т. п.; проверяют затяжку

болтов и винтов; осматривают контакты, натяжение пружин; последовательность

включения контакторов, состояние тормозов и т. п. При осмотре устраняют мелкие

неисправности и производят несложные регулировки. Осмотр электрооборудования

описан выше — в гл. 13. После осмотра проверяют работы крана и

электрооборудования. Сначала проверяют исправность блокировки люков и дверей

(рис. 14-1), концевых выключателей хода моста крана и тележки, ограничителей

грузоподъемности и высоты, блокировочных устройств, сигнализации, ограждения

всех доступных для прикосновения токоведущих частей, постоянные средства защиты

(коврики, ограждения, плакаты). Проверки выполняют при включенном напряжении.

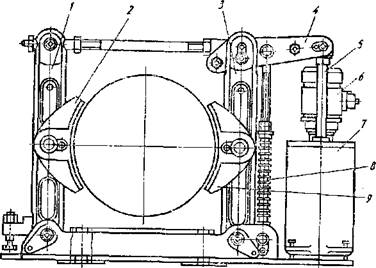

Рис. 13. Структурная схема электрооборудования

мостового крана: 1, 4. 6 — электромагниты тормозов тележки, подъема груза и

моста; 2, 3, 7 — электродвигатели движения тележки, подъема груза, движения

моста; 5, 12, 18, 19 — конечные выключатели подъема, люка кабины, тележки,

моста; 8, 9, 10 — контроллеры привода тележки, подъема и моста; 11 — защитная

панель; 13 — вспомогательная цепь освещения н сигнализации; 14 — цепь аварийного

освещения; 15 — щиток вспомогательных цепей; 16 — пускотормозные резисторы; 17

— шкаф магнитного контроллера привода подъема

Блокировку люков и дверей проверяют следующим

образом. При включенном напряжении на кране открывают люк или дверь. При этом

должно отключиться напряжение на кране. Напряжение включается нажатием кнопки

главного контактора. При проверке концевых выключателей хода моста крана

приводят в движение мост крана в одну из сторон. При подходе к концу

подкрановых путей или соседнему крану лыжи, стоящие на окончании подкрановых

путей или соседнем кране, нажимают на конечный выключатель и выключают

напряжение на кране. Включить напряжение можно только после того, как все

контакторы поставлены в нулевое положение. Напряжение включается кнопкой главного

контактора. Таким образом проверяют все конечные выключатели на кране и

тележке.

При проверке контроллера убеждаются, что все

скорости крана включаются нормально. Проверяется работа тормозов. Мост крана

приводят в движение и затем контроллер устанавливают в нулевое положение и

замечают расстояние тормозного пути, которое должно соответствовать паспортным

данным. При слишком длинном тормозном пути трудно осуществлять технологический

процесс на производстве, так как при работе невозможно точно останавливать кран

в нужном месте. При слишком коротком тормозном пути кран останавливается резко,

что приводит к раскачиванию груза и повышенному износу тормозов и других

элементов.

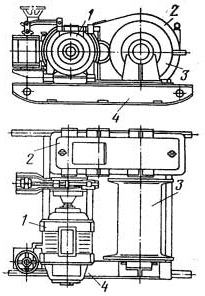

Регулировку тормоза с электрогидротолкателем

(рис. 13) производят пружиной 8, которая через рычаг 5 и систему тяг сводит

рычаги 1 и 3 с тормозными колодками 2 и 9, обеспечивая торможение.

Растормаживание происходит при подаче напряжения на электродвигатель 6, который

приводит в движение масляный насос гидротолкателя 7.

Рис. 14. Колодочный пружинный тормоз с

электрогидротолкателем

При каждом ремонте оборудования, но не реже

одного раза в год проводят проверку наличия цепи между заземляющим устройством

и краном, а также замер сопротивления изоляции электропроводки, троллейных

проводов и электроаппаратуры. Значение сопротивления изоляции должно быть не

менее 0,5 МОм.

В соответствии с «Правилами устройства и

безопасности обслуживания лифтов» должны производиться ежедневные осмотры,

внутримесячное техническое обслуживание (TO-I), проводимое не реже одного раза

в 15 дней; ежемесячное техническое обслуживание (ТО-2), проводимое не реже

одного раза в месяц; полугодовое техническое обслуживание (ТО-3), проводимое не

реже одного раза в шесть месяцев.

Ежедневный осмотр может быть поручен лифтеру,

лифтеру-диспетчеру или электромеханику. При осмотре проверяется исправность

освещения шахты, кабины, этажных площадок, световой и звуковой сигнализаций,

автоматических и неавтоматических замков, дверных контактов.

При внутримесячном техническом обслуживании

(TO-I) проводят все работы, предусмотренные ежедневным осмотром; проверяют

тормозное устройство; исправное действие неавтоматических и автоматических

замков дверей шахты на всех этажах; исправное действие электрических контактов

дверей шахты на всех этажах; осматривают ограждение шахты, освещение и

сигнализацию. При проверке тормозного устройства осматривают тормозные колодки,

обкладки тормозных колодок и их крепление, ход штока и сердечника якоря,

крепление катушек тормозного магнита и проводов. При осмотре необходимо

подтянуть крепление всех деталей, смазать шарниры, проверить работу тормоза при

пробном пуске лифта по этажам в оба направления. Точность останова кабины для

грузовых лифтов, загружаемых напольным транспортом, а также для больничных

лифтов должна быть в пределах ± 15 мм, для всех остальных лифтов ±50 мм.

При ежемесячном техническом обслуживании (ТО-2)

проводят все работы, предусмотренные TO-I, а также осматривают; панель

управления; электродвигатель; концевые выключатели; этажные переключатели;

индуктивные датчики; кнопочный аппарат; канатоведущий шкив; канаты;

направляющие кабин; подвеску кабины и противовес; купе кабины; натяжные

устройства в приямке. При осмотре проверяют соответствие каждого элемента требованиям

технической документации на осматриваемый лифт и выполняют необходимые

измерения и проверки.

При полугодовом техническом обслуживании (ТО-3)

проводят все работы, предусмотренные ТО-2, а также осматривают: вводное

устройство (главный рубильник); редуктор: ограничитель скорости; ловители;

буферные устройства; заземления.

Не реже одного раза в год проводят измерение

сопротивления изоляции электродвигателей и аппаратуры и сопротивление защитного

заземления корпусов электрооборудования. Сопротивление изоляции обмоток

двигателя в холодном состоянии должно быть не менее 1 МОм, а при температуре 60

°С — 0,5 МОм. Сопротивление изоляции электроаппаратуры и проводки должно быть

не менее 0,5 МОм. Сопротивление защитного заземления корпусов электрооборудования

должно быть не более 4 Ом.

4. Техника безопасности при монтаже, ремонте и

эксплуатации

электрооборудования грузоподъемных механизмов

Особенности монтажа электрооборудования кранов

требуют соблюдения соответствующих мер безопасности. Все места, откуда возможно

падение людей, должны быть ограждены. Вход на кран допускается только по

специально устроенной для этого лестнице с перилами. Инструменты, материалы и

оборудование поднимать на кран следует только с помощью пеньковой веревки.

Зону под монтируемым краном ограждают и

вывешивают плакат «Проход запрещен! Вверху работают». Работа с

электроинструментом допускается лишь в резиновых перчатках и галошах; при этом

инструмент должен быть заземлен. Электроэнергию к электроинструменту подводят

по шланговому проводу с исправной изоляцией. В местах, где можно упасть,

работают в предохранительном поясе. Электросварочные провода должны иметь

надежную изоляцию, а сварщик — работать в резиновых галошах или сапогах.

Запрещается использование смонтированных троллеев в качестве подводки

электроэнергии при производстве работ. Категорически запрещается передвигаться

по подкрановым путям.К работе по эксплуатации и ремонту грузоподъемных машин

допускаются лица не моложе 18 лет, прошедшие медицинское освидетельствование и

допущенные к работе на высоте. Все вновь поступившие должны пройти вводный

инструктаж по технике безопасности а инструктаж непосредственно на рабочем

месте.

При осмотрах, регулировках и ремонтах

электрооборудования на кранах и лифтах персонал должен пользоваться

индивидуальными средствами защиты (диэлектрические перчатки, галоши, коврики,

подставки и пр.). Инструмент должен применяться только с изолированными

ручками. Переносные защитные средства должны храниться в специально отведенных

местах.

Во время действия механизмов грузоподъемных

машин обслуживающему персоналу запрещается производить на них какие-либо работы

(смазку, крепление, регулировку и т. д.). Краны осматривают и ремонтируют в

специально предусмотренных для этой цели ремонтных загонах. Крановые троллеи в

пределах ремонтных загонов во время ремонта разъединяют с остальной частью

троллеев и заземляют. Главный рубильник должен быть разъединен. Его включение

без разрешения ответственного руководителя работ запрещается.

При осмотрах и ремонтах лифтов главный рубильник

должен быть выключен и закрыт. Ремонт электрооборудования лифта должен

производиться по наряду не менее чем двумя лицами. Единоличный ремонт

запрещается. При ремонте лифта кроме общих требовании техники безопасности

необходимо:

а) при производстве работ в шахте, приямке или

блочном помещении отключить главный рубильник и закрыть машинное отделение;

б) на каждой двери шахты лифта вывесить плакат

«Не трогать — ремонт»;

в) при измерении сопротивления изоляции

производить полное всестороннее отключение измеряемой части установки. Перед

началом измерения надо убедиться в отсутствии напряжения.

К электрооборудованию грузоподъёмных кранов и машин относятся [2]:

К электрооборудованию грузоподъёмных кранов и машин относятся [2]:

- крановые электродвигатели, предназначенные для преобразования электрической энергии в механическую с целью придания движения механизмам крана;

- пускорегулирующие резисторы, предназначенные для регулирования частоты вращения двигателя, уменьшения пускового тока до значения, безопасного для двигателя и сети, и увеличения вращающего пускового момента;

- контроллеры, предназначенные для включения и регулирования пусковых характеристик электродвигателей;

- командоаппараты, предназначенные для приведения в действие контроллеров, контакторов, защитных и реверсивных панелей. В число командоаппаратов входят командоконтроллеры, универсальные переключатели, конечные и аварийные выключатели;

- защитные и реверсивные панели предназначены для максимальной и нулевой защиты двигателей;

- тормозные гидротолкатели и электромагниты, выступающие в качестве привода тормозов;

- плавкие предохранители, предназначенные для защиты силовых цепей, а также цепей управления от аварийных перегрузок;

- рубильники и пакетные выключатели, предназначенные для нечастых замыканий электрической цепи неавтоматическим способом;

- прочее электрическое крановое оборудование.

Требования к электрооборудованию грузоподъёмных кранов и машин изложены в п. 4.9 Правил [1]:

4.9.1. Электрооборудование грузоподъемных кранов и машин, его монтаж, токопроводы, освещение, заземление и другие меры безопасности должны отвечать требованиям этих Правил, «Правил устройства электроустановок (6-е издание, переработанное и дополненное). Энергоатомиздат, 1987 г.» (с изменениями) (далее — ПУЭ), ПУЭЭПУ, Правил технической эксплуатации электроустановок потребителей, утвержденных приказом Министерства топлива и энергетики Украины от 25.07.2006 № 258, зарегистрированных в Министерстве юстиции Украины 25.10.2006 под № 1143/13017 (далее – ПТЭ), и действующих НД.

4.9.2. Требования пункта 4.9 этих Правил распространяются также на стреловые самоходные краны с электроприводом и напряжением электрических цепей свыше 42 В.

4.9.3. Электрооборудование грузоподъемных кранов и машин должно иметь группу условий эксплуатации МЗ и М4 согласно требованиям НД.

4.9.4. Расположенному на грузоподъемном кране или машине электрооборудованию нужно обеспечить степень защиты не ниже приведенной в табл. 6.

Таблица 6 – Степень защиты и категория размещения электрооборудования

Место установки Категория размещения грузоподъемного крана или машины

У1 У2* У3** ХЛ1 ХЛ2* Т1 Т2 У2, металлургия ОМ1 У3, пожароопасная зона Кабина управления _У3_ IP31

_У3_ IP31

_У3_ IP31

_ХЛ3_ IP31

_У3_ IP31

Т2, Т3 IP31

Т2, Т3 IP31

У2, У3 IP41

ОМ1 ОМ2

IP44

IP55

_У3_ IP31

Электропомещение _У3_ IP00

_У3_ IP00

_У3_ IP00

_ХЛ3_ IP00

_У3_ IP00

_Т3_ IP00

_Т3_ IP00

_У3_ IP00

ОМ3 IP00

_У3_ IP00

Внутри шкафа на открытых частях _У3_ IP00

_У3_ IP00

_-_ IP00

_ХЛ3_ IP00

_У3_ IP00

_Т3_ IP00

_Т3_ IP00

_У3_ IP00

ОМ3 IP00

_У3_ IP00

Под навесом на открытых частях _У2_ IP44

_-_ —

_-_ —

_У2_ IP44

_-_ —

_Т2_ IP44

_-_ —

_-_ —

_-_ —

_-_ —

Двигатели, аппараты на открытых частях _У1_ IP44

_У2_ IP31

_У3_ IP00

ХЛ1 IP44

ХЛ2 IP31

_Т1_ IP44

_Т2_ IP31

_У1_ IP43

ОМ1 IP56

_У3_ IP44

* Навес, неотапливаемые склады ** Производственные помещения, отапливаемые склады с температурой окружающей среды не ниже -10С.

Примечание. В числителе указана категория размещения электрооборудования, в знаменателе – степень защиты согласно требованиям НД

4.9.5. Электроснабжение грузоподъемного крана или машины от внешней электрической сети может осуществляться через вводное устройство (рубильник, автоматический выключатель и т.п.) с ручным или дистанционным приводом.

4.9.6. Вводное устройство грузоподъемного крана или машины, находящееся вне кабины или в открытой кабине управления, должно запираться на замок в отключенном состоянии и иметь указатель «ВЫКЛЮЧЕНО», «ВКЛЮЧЕНО».

С целью избежания несанкционированного управления грузоподъемными кранами или машинами их защитная панель должна быть оборудована индивидуальным контактным замком с ключом (ключом-маркой), что исключает подачу напряжения на грузоподъемный кран. В случае установки защитной панели вне кабины ключ-марка может дублироваться на панели управления в кабине. В талях и грузоподъемных кранах, управляемых с пола, ключом-маркой оборудуется аппарат управления, а управляемых со стационарного поста — дистанционный пульт (панель). Защитная панель должна быть опломбирована.4.9.7. Портальные, козловые краны, а также причальные и мостовые перегружатели (далее — перегружатели), электроснабжение которых осуществляется с помощью гибкого кабеля, оборудуются кабельным барабаном для автоматического наматывания (сматывания) кабеля. Разрешается не оборудовать кабельным барабаном грузоподъемные краны, путь передвижения которых не превышает 50 м.

4.9.8. Система управления электродвигателями грузоподъемного крана или машины должны исключать:

- самозапуск электродвигателей после возобновления электроснабжения грузоподъемного крана или машины;

- пуск электродвигателей не по заданной схеме ускорения;

- пуск электродвигателей контактами устройств безопасности.

4.9.9. Кабина и электропомещение должны быть оснащены электрическим освещением, а также отоплением, кондиционером, вентилятором и т.п. в соответствии с требованиями НД (при необходимости).

Питание электрических цепей освещения и сигнального устройства должно осуществляться до вводного устройства и иметь самостоятельные выключатели.

К вводному устройству при наличии самостоятельных выключателей могут быть также подключены крановый подъемник, система громкоговорящей или телефонной связи, кондиционер, заградительные огни, воздухоочистительные фильтры, холодильник, пылесос, отопительные приборы для обогрева электрооборудования.4.9.10. Светильники (прожекторы), установленные на грузоподъемных кранах и машинах для освещения рабочей зоны, должны включаться самостоятельными выключателями, установленными в кабине и на портале (эстакаде, опоре и т.п.).

4.9.11. Разрешается не оборудовать ремонтным освещением однобалочные краны.

4.9.12. Использование металлоконструкций крана как токопровода для питания цепей напряжением свыше 25 В не разрешается.