Химическими реакторами или реакционными аппаратами называют устройства для проведения химических реакций с целью получения определенных веществ.

Промышленные химические реакторы отличаются большим конструктивным разнообразием. На конструкцию химического реактора и связанного с ним оборудования для физических процессов решающим образом влияет характер проводимой в нем реакции. Приведем примеры:

1) реакция протекает с достаточной скоростью лишь при высоких температуре и давлении – реактор в виде цилиндра с толстыми стенками, в технологическую схему включаются машины и аппараты для сжатия и нагревания газовой реакционной смеси;

2) реакция протекает на катализаторе – применяются аппараты для тщательной очистки реакционной смеси от веществ, отравляющих катализатор;

3) реакция обратима и, следовательно, протекает не полностью – применяется аппаратура для непрерывного выделения продукта из циркулирующей в системе реакционной смеси и возвращения непрореагировавших веществ в реактор (например, синтез аммиака).

Однако это не означает, что конструкция реактора целиком определяется характером реакции и свойствами реагирующих веществ. Одну и ту же реакцию можно проводить в реакторах различных конструкций. Во многих случаях применение нового более совершенного реактора позволяет провести реакцию быстрее, с большим выходом целевого продукта и меньшим выходом побочных продуктов, например созданием лучшего температурного или гидравлического режима в аппарате, более высокого давления. Это, в свою очередь, отражается на работе и конструктивных особенностях обслуживающего реактор тепло- и массообменного оборудования.

В зависимости от формы реактора, наличия или отсутствия перемешивающих устройств, вязкости и плотности реакционной смеси в реакторе могут создаваться различные гидравлические условия, от которых существенно зависит течение реакции.

Используют два типа проточных, т. е. непрерывного действия, реакторов с существенно различными гидравлическими условиями – кубовый (реактор смешения) и трубчатый (реактор вытеснения). Кубовый реактор представляет собой вертикальный цилиндрический сосуд высотой, как правило, 1–2 диаметра, снабженный вращающейся мешалкой, установленной на вертикальном валу, и штуцерами для подвода реагентов и отвода продуктов реакции. Такой аппарат используют для проведения реакций в жидкой среде. При интенсивной работе мешалки условия в нем близки к идеальному (или полному) смешению и характеризуются постоянством концентраций реагирующих веществ и температуры по всему объему реактора.

Трубчатые проточные реакторы, в отличие от кубовых, не имеют перемешивающих устройств, в них перемешивание среды сведено к минимуму. Приближенной теоретической моделью такого аппарата является реактор идеального вытеснения, в котором среда движется с постоянной скоростью подобно поршню. Отсутствие перемешивания и поступательное (поршневое) течение среды определяют одинаковое время пребывания различных частиц или элементарных объемов реакционной смеси в таком аппарате. Концентрация веществ, участвующих в реакции, плавно изменяется по длине аппарата, и это изменение обусловлено только реакцией. В таком аппарате не происходит разбавления поступающих в него исходных веществ продуктами реакции.

Конструкция реактора зависит еще от многих факторов, таких как агрегатное состояние реагирующих и образующих веществ, теплового эффекта и интенсивности теплообмена, химических свойств перерабатывающих веществ, наличия катализатора и его состояния. Поскольку один и тот же реактор может попасть в разные квалификационные группы, нет четкой классификации реакторов. Поэтому часто используют классификацию реакторов по смешанным признакам. Так, при рассмотрении конструкций реакторов удобна классификация по двум признакам – агрегатному состоянию реагентов и наличию катализатора. При таком подходе все химические реакторы можно подразделить на следующие большие группы:

— аппараты для жидкостных реакций;

— газожидкостные аппараты;

— аппараты для проведения реакций между газом и твердым телом;

— аппараты для проведения газовых реакций на твердом катализаторе;

— технологические печи.

Газожидкостные реакторы

Для протекания газожидкостной реакции необходим контакт газа и жидкости. В большинстве случаев реакция протекает в жидкой фазе, в которую должен вводиться реагирующий компонент газовой смеси; поэтому газожидкостные реакции всегда сопровождаются межфазным массообменом. В некоторых случаях одни стадии процесса протекают в жидкой фазе, другие – в газовой, например в производстве азотной кислоты. В абсорбционно-окислительной колонне происходит следующая цепочка процессов: абсорбция диоксида азота жидкостью – реакция диоксида азота с водой с образованием азотной и азотистой кислот – разложение азотистой кислоты с образованием моноксида азота – десорбция моноксида азота в газовую фазу – окисление моноксида азота в диоксид, причем окисление моноксида азота происходит в газовой фазе, остальные реакции – в жидкой; необходимые стадии процесса также абсорбция и десорбция. Все эти процессы проводят одновременно в одном аппарате.

Газожидкостные реакторы конструктивно сходны с абсорберами в связи с необходимостью межфазного массопереноса. Как и при абсорбции, применяют, например, насадочные колонны и аппараты с барботажными тарелками. Однако реакции сопровождаются значительно большим тепловым эффектом, чем физическая абсорбция, поэтому реакторы, в отличие от абсорберов, всегда снабжают теплообменными элементами. Кроме того, при малой скорости реакции объем жидкости, находящейся в аппарате, должен быть значительно больше, чем для абсорбции, при которой важна лишь площадь межфазной поверхности. Объем аппарата должен обеспечивать достаточное время проведения реакции, необходимое для достижения заданной степени превращения.

Для интенсификации медленных и быстрых реакций различные методы. При проведении быстрых реакций, течение которых лимитирует массообменная стадия, производительность аппарата можно увеличить обеспечением хороших условий массопередачи: увеличением межфазной поверхности, интенсивности перемешивания или относительной скорости фаз. При проведении медленных реакций, лимитируемых реакционной способностью веществ, достаточно ускорить воздействием на кинетические факторы, например увеличением концентраций реагирующих веществ, повышением температуры или применением более активного катализатора. Концентрации веществ в газовой фазе можно увеличить, например, повышением давления в аппарате.

Реакции с участием газа и твердого вещества также сопровождаются массопереносом, но он происходит в пределах одной газовой фазы и заключается в подводе реагирующих веществ из ядра потока газа к поверхности твердого вещества, на которой протекает реакция, и отводе продуктов реакции в обратном направлении. Твердое вещество может быть либо одним из реагентов, либо катализатором. В обоих случаях на скорость процесса существенно влияет площадь поверхности частиц (гранул) твердого вещества. Для ее увеличения твердое вещество либо дробят на мелкие частицы, либо используют в виде мелкопористых гранул.

В качестве примеров газожидкостных реакции можно привести производство уксусного альдегида гидратацией ацетилена, алкилирование бензола пропиленом, окисление изопропилбензола кислородом воздуха. Главные требования к газожидкостным реакторам – создание условий для их межфазного контакта и оптимального теплового режима процесса, так как газожидкостные реакции всегда сопровождаются межфазным массообменном, а скорость их зависит от температуры.

Реакторы с мешалками обычного типа для проведения процессов с участием газа и жидкости применяют довольно редко объясняется тем, что при использовании мешалок обычного типа в таких аппаратах не достигается достаточный контакт газа с жидкостью, затрудняются условия для теплообмена, а также организация непрерывного процесса. Следует отметить, что наличие движущихся частей в аппаратах, работающих с газом или aгpecсивными жидкостями, весьма нежелательно.

Реакторы с механической мешалкой используют главным образом для процессов получения аэрозолей или для абсорбции отходящих промышленных газов с очень небольшой концентрацией абсорбируемого вещества (например, моноксида азота).

В качестве примера можно привести весьма оригинальную конструкцию реактора-турбоабсорбера (рис. 2.1).

Рисунок 2.1 – Реактор-турбоабсорбер

Газ поступает через входной патрубок 2 в трубу 1, снабженную в нижней части неподвижным диском 5 с концентрическими кольцами. На валу 7 установлен вращающийся диск 4, образующий с диском 5 лабиринтный канал. Под действием центробежных сил возникает радиальный поток газожидкостной смеси, направленный к периферии аппарата. Затем этот поток расслаивается в отстойной части 3 аппарата. Прореагировавший газ удаляется из верхней части аппарата, а жидкость постоянно циркулирует внутри нeгo. Теплообмен обеспечивают встроенные теплообменные элементы 6 (трубки Фильда).

Реакторы с механическим распылением жидкости. Развитую поверхность контакта между газом и жидкостью можно получить распылением жидкости различными распылителями, форсунками или вращающимися дисками. На рис. 2.2 приведена схема реактора с механическим распылением жидкости, применяемого в производстве этилового спирта сернокислотным методом.

Рисунок 2.2 – Реактор с вращающимися дисками

Реактор представляет собой горизонтальный цилиндрический корпус 1, по оси которого установлен ротор, состоящий из вала 2 с дисками 3. Аппарат примерно на одну треть заполнен жидкостью, которая при быстром вращении дисков дробится на мельчайшие капли; последние образуют густой туман, заполняющий весь объем реактора. Через этот туман проходит газ. Создаваемая в реакторе развитая межфазная поверхность и энергичное перемешивание способствуют интенсивному массообмену между газом и жидкостью.

В аппарате создаются хорошие условия для быстрых реакций, протекающих в диффузионной области. Благоприятны также и условия теплоотдачи от реагирующих веществ к стенкам реактора, через которые отводится (или подводится) теплота с помощью рубашки 4. Чаще такие реакторы выполняют периодически действующими. К недостаткам этого аппарата можно отнести наличие сальников (набивка которых быстро разрушается, особенно при работе с коррозионными веществами), движущихся частей, требующих ухода и ремонта, значительный расход энергии.

Для медленных реакций, протекающих обычно в кинетической области, аппараты этого типа использовать нецелесообразно.

Реакционные аппараты колонного типа с насадкой или тарелками. В качестве газожидкостных реакторов часто применяют насадочные или тарельчатые колонны, используемые для процессов абсорбции. Если жидкость является катализатором, эти аппараты отличаются от абсорберов тем, что жидкость циркулирует в системе по замкнутому контуру. Насадочные колонны просты по устройству. И обеспечивают большую поверхность контакта реагирующих газа и жидкости даже в небольшом объеме. Жидкость стекает по поверхности насадки в виде тонкой пленки, а газ движется противотоком. Их гидравлическое сопротивление невелико и, следовательно, расход энергии на перемещение газов незначителен. Колонны изготовляют обычно из стали с дополнительным покрытием из материала, стойкого к коррозионному действию рабочей среды. Применяют также колонны из чугуна, керамики (в производстве серной кислоты), футерованные графитом или кислотоупорным кирпичом.

Насадочные колонные аппараты, как и механические, мало пригодны для проведения процессов, протекающих в кинетической области, поскольку одновременно используется не весь объем жидкого peaгeнтa или катализатора, а лишь сравнительно небольшая его часть. Основная часть находится в системе циркуляции и в сборнике. В этом отношении предпочтительнее тарельчатые колонны, так как в них нет циркуляции основной массы жидкости. Необходимый объем жидкости в реакторе можно обеспечить регулированием уровня жидкости на тарелках реактора, например, переливными устройствами. При этом достигается хороший контакт газа с жидкостью.

Тарельчатая колонна-реактор для проведения медленных реакций существенно отличается от колонны-абсорбера тем, что толщина слоя жидкости на тарелке значительно больше. Примером может служить колонна для окисления изопропилбензола (рис. 2.3). Колонна имеет тарелки 1 с капсульными колпачками 2, снабженные переливными устройствами 3, которые обеспечивают толщину слоя жидкости на тарелке около 1 м. Для отвода теплоты реакции в жидкость погружены теплообменные элементы 4 из U-образных труб. Жидкость поступает в колонну сверху, движется по переливным устройствам 3 с тарелки на тарелку и удаляется из нижней части колонны. Газ поступает в нижнюю часть колонны, последовательно проходит противотоком к жидкости через тарелки и удаляется из верхней части аппарата.

Рис. 2.3 — Колонна для окисления изопропилбензола

Реакционные аппараты барботажноrо типа – простые и распространенные аппараты для газожидкостных реакций. В них газ проходит пузырьками через слой жидкости. В большинстве случаев такой реактор представляет собой вертикальный цилиндрический сосуд или колонну, заполненные жидкостью и имеющие в нижней части барботер. Последний часто выполняют в виде согнутой в кольцо трубы, снабженной мелкими отверстиями. Газ подается внутрь трубы и, выходя из отверстий в виде пузырьков, поднимается в слое жидкости. В пространстве над поверхностью жидкости (в отстойной камере) газ перед выходом из аппарата освобождается от брызг и капель. Для более полного их отделения отстойную камеру часто выполняют расширенной или дополнительно устанавливают выносную отстойную камеру. Для поддержания заданной температуры в большинстве случаев аппарат снабжают рубашкой, реже используют встроенные или выносные теплообменники.

Такие аппараты особенно пригодны для проведения медленных реакций, протекающих в кинетической области, т.е. для большей части реакций между органическими веществами. В них обеспечивается хороший контакт фаз и достаточное перемешивание, необходимое для равномерного течения реакции в объеме. Недостатки – большое гидравлическое сопротивление и необходимость нагрева больших масс жидкости при пуске аппарата.

Рис. 2.4 — Барботажный кожухотрубчатый реактор

На рис. 2.4 показан барботажный кожухотрубчатый реактор для проведения реакций с большим тепловым эффектом. По конструкции он представляет собой кожухотрубчатый теплообменник с центральной циркуляционной трубой 3. Удлиненные нижние концы трубок 4, Haходящиеся под трубной решеткой 5, имеют боковые отверстия а, расположенные во всех трубах на одном уровне. Трубное пространство аппарата заполнено жидкостью до уровня сливного штуцера 2 в верхней крышке. Жидкость непрерывно подается в нижнюю крышку через штуцер 7. Газ поступает в реактор по штуцеру 8 и по кольцевому каналу, образованному стен кой нижней крышки и кольцевой перегородкой 6, распределяется по периметру аппарата. Слой газа под нижней трубной решеткой нарастает до тех пор, пока не достигнет уровня отверстий в трубках. Сквозь них газ поступает в трубки 4, образуя пузырьки, поднимающиеся вверх и увлекающие за собой жидкость (по принципу газлифта).

Газ отводится из верхней крышки реактора через штуцер 1, а жидкость возвращается вниз по циркуляционной трубе. Постепенно часть жидкости сливается из реактора через штуцер 2. В межтрубное пространство реактора в зависимости от теплового эффекта реакции подается теплоноситель или хладагент. Реактор отличается значительной равномерностью распределения газа в жидкости, большим отношением теплопередающей поверхности к объему реагирующих веществ и достаточно высокими коэффициентами теплоотдачи. Для использования преимуществ секционирования и противотока ряд таких аппаратов можно объединить в одну колонну.

Пенные аппараты. В отличие от реакторов барботажного типа в пенных аппаратах пузырьки газа поступают в жидкость с большой скоростью. В результате реакционная масса интенсивно перемешивается и образуется динамическая пена. Такая пенная система характеризуется малым диффузионным сопротивлением. В связи с этим пенные аппараты эффективны лишь для проведения быстрых реакций. Для медленных реакций, протекающих в жидкой фазе, они непригодны из-за крайне малого объема жидкости в аппарате.

Для непрерывного обновления поверхности контакта между реагентами пену получают обычно без использования поверхностно-активных веществ. В этом случае пена нестабильна, и при уменьшении скорости газа ниже определённого значения пена мгновенно разрушается. Это позволяет без затруднений реализовать перетекание жидкости с тарелки на тарелку. Максимальная скорость газа ограничена условиями уноса жидкости на расположенную выше тарелку. Диапазон рабочих скоростей газа в пенных аппаратах 0,8-4 м/с.

Рис. 2.5 — Схема трехполочного пенного аппарата

На рис. 2.5 дана схема трехполочного пенного аппарата. Аппарат состоит из металлического корпуса 1 прямоугольного или круглого сечения, внутри которого на равных расстояниях расположены перфорированные тарелки-решетки 4, снабженные сливными порогами 2. С тарелки на тарелку жидкость переливается через переливные устройства 3, которые должны иметь достаточную площадь сечения, чтобы быстро выделяющийся из разрушающейся пены газ не создавал газовых пробок и не препятствовал переливу. Газ поступает в аппарат снизу и проходит последовательно через все решетки, по которым сверху вниз перемещается жидкость, подаваемая на верхнюю решетку. Слой жидкости на тарелках зависит от высоты порогов 2.

Для проведения реакций, протекающих в диффузионной области, используют также реакторы типа газлифта, предназначенные для подъема жидкостей. Реакторы этого типа применяют, например, для хлорирования этилена.

На рис. 2.6 показан промышленный реактор (для жидкофазного окисления алкилбензолов) типа газлифта с циркуляционным контуром. Подъемные трубы 5 расположены вокруг центральной циркуляционной трубы 4 по окружности.

Рисунок 2.6 – Реактор с циркуляционным контуром

В каждую подъемную трубу через барботер 7 подается газ. Всплывая в жидкости, заполняющей трубу, пузырьки газа увлекают жидкость вверх. Это обеспечивает циркуляцию жидкости (как в рассмотренном барботажном кожухотрубчатом реакторе). Для отвода (или подвода) теплоты на подъемных трубах предусмотрены теплообменные элементы в виде рубашек 6. Аппарат работает непрерывно. Штуцер 2 для выхода продукта располагается выше штуцера 3 для ввода сырья. Разделение газа и жидкости происходит в сепараторе 1.

Химические реакторы — незаменимое оборудование в производстве и научной сфере. Они упрощают труд работников химических предприятий и лаборантов, а также повышают производительность. С их помощью создаются фармакологические препараты, средства бытовой химии, лаки, краски, парфюмерия, пищевые продукты. Рассмотрим, какие виды химических реакторов существуют и в чем их отличия.

Виды химических реакторов

Классификация химических реакторов проводится по разным признакам:

- по материалу изготовления;

- по способу протекания химических реакций;

- по теплообмену между реактором и окружающей средой;

- по принципу работы;

- по конструктивным особенностям.

Материал изготовления

Традиционно химические реакторы производятся из черной стали с защитным покрытием. У таких моделей много недостатков. Во-первых, они тяжелые и дорого стоят. Во-вторых, при монтаже и установке стальных емкостей в помещении часто возникают дополнительные затраты. Наконец металл в составе корпуса может повлиять на итог производственного процесса и свойства готового продукта. Например, он может среагировать на щелочи или кислоты.

Современная альтернатива металлическим аппаратам — полимерные реакторы. Они изготавливаются из химически нейтральных пластиков и обладают высокими прочностью и жесткостью.

Реакторы из синтетических материалов превосходят металлические аналоги по нескольким параметрам:

- они не подвержены воздействию влаги и устойчивы к коррозии на протяжении всего срока службы;

- легко очищаются — на стенках образуется минимум остатков, а из полимерного корпуса легко удалить загрязнение;

- химически стойки к широкому перечню кислот и щелочей, а также нейтральны по отношению к большинству производственных и научных реагентов;

- весят намного меньше, что упрощает перевозку и установку объемных пластиковых емкостей по сравнению с металлическими аналогами;

- полностью герметичны и защищены от разлива реагентов;

- дешевле нержавейки, при этом не уступают по прочности и другим характеристикам.

Выбор полимера для изготовления реакторов зависит от условий эксплуатации: рабочей среды и температурного диапазона. Например, реакторы из полиэтилена устойчивы к растворам кислот, щелочей и к органическим растворителям, выдерживают рабочие температуры до +60 °С, отличаются морозостойкостью. Полипропиленовые аппараты подходят для более высоких температур — до +90 °C, но менее устойчивы к морозу. А для особо агрессивных сред и повышенных температур эксплуатации используются емкости из PVDF.

Способ протекания химических реакций

Разнообразие типов химических реакций и условий их протекания влияет и на виды реакторов. Аппараты могут использоваться в гомогенных или гетерогенных системах. Разница между ними заключается в различии реакций: одна часть протекает в одну фазу, другая часть — в несколько фаз.

- Однофазные реакции предполагают эксплуатацию аппаратов с гомогенной системой. Это такие реакции, которые протекают с веществом одного агрегатного состояния. Под многофазные реакции с веществами разных агрегатных состояний используются реакторы с гетерогенной системой.

- В гомогенных процессах важная задача — достичь выравнивания температуры и концентрации по всему объему аппарата. Для этого используют теплообменные реакторы. Для гетерогенных процессов применяются емкости идеального смешения — периодические, с введением реагентов перед началом химической реакции, или проточные, которые действуют непрерывно в заданном режиме.

Теплообмен между реактором и окружающей средой

По этой классификации химические реакторы делятся на 3 вида:

- Адиабатические. Теплообмена между аппаратом и окружающей средой нет. В результате химических процессов вся теплота, которая при этом выделяется или поглощается, расходуется на внутренний теплообмен.

- Изотермические. Теплообмен с окружающей средой обеспечивает неизменяемый температурный режим в аппарате. В любой точке оборудования при этом полностью компенсируется поглощение или выделение теплоты.

- Политермические. Температура, которая регулируется в химическом аппарате, меняется вместе с заданной программой. Для этого могут использоваться теплообменные устройства.

Принцип работы

По принципу работы химические реакторы классифицируются на следующие виды:

- периодического действия;

- полунепрерывного действия;

- непрерывного действия.

Периодический процесс характеризуется последовательным протеканием всех стадий. Выглядит это так: загрузка сырья → ввод реактора на нужный режим → проведение химического процесса → вывод аппарата из рабочего режима → выгрузка смеси.

Химические аппараты периодического действия популярны в малотоннажных производствах и при частой смене ассортимента продукции. Они подходят для задач с малым скоростями протекания реакции или в проведении лабораторных и научно-исследовательских работ.

В непрерывном реакторе все стадии протекают одномоментно, но в разных его частях. Такие аппараты используют в крупнотоннажных производствах, где не меняется ассортимент производимой продукции. Они обеспечивают непрерывное получение продукта и уменьшение эксплуатационных расходов. Дело в том, что вывод на рабочий режим в этих моделях выполняется только один раз при запуске технологической схемы.

Конструктивные особенности

Химические реакторы различаются по форме:

- Цилиндрические — самые популярные, так как форма цилиндра наиболее целесообразна с точки зрения равномерного протекания реакции. Могут быть вертикальными или горизонтальными, открытыми или закрытыми.

- Прямоугольные аппараты могут быть открытыми или закрытыми, в стальном каркасе или без него.

Днище цилиндрического аппарата может быть плоским или коническим — это еще один признак, по которому различаются реакторы. Крышки в закрытых емкостях также могут быть плоскими или коническими.

Для повышения интенсивности растворения, высокого выхода продукта, экономного расходования ресурсов химические реакторы оснащают перемешивающими устройствами. В зависимости от целей использования на аппарат устанавливают разные виды мешалок:

- Лопастная. Применяется для перемешивания невязких жидкостей или средней вязкости. Емкости с такой мешалкой позволяют создавать грубые эмульсии, взвеси твердых и волокнистых частиц.

- Пропеллерная. Лопасти имеют изгиб и особую конфигурацию. Благодаря этому обеспечивается практически полное перемешивание жидкостей. Оптимальный вариант для растворов с концентрацией взвешенных частиц до 1%.

- Рамная. Используется для перемешивания вязких и густых составов. Устанавливается в реакторы с плоским или полукруглым дном.

- Турбинная. Быстроходная, позволяет полностью избавиться от осадка на дне аппарата. Применяется в реакторах, предназначенных для создания эмульсий. За счет быстроходности может растворять газы в жидких средах.

- Фрезерная. Самая быстрая, перемешивает даже твердые компоненты. Такая мешалка внешне похожа на фрезу по металлу. Она эффективно работает с жидкостями любой вязкости и может растворять твердые элементы.

- Складная. Оптимальный вариант для установки в емкость с узкой горловиной. Размер рабочих лопастей подбирается под параметры горловины.

Заключение

Химические реакторы отличаются по ряду параметров. Важно правильно выбирать подходящий вариант для конкретных задач. Это позволит оптимизировать условия протекания химических реакций, а значит и улучшить рентабельность производства.

Наша компания проектирует и изготавливает полимерные химические реакторы различных видов под ключ. Чтобы система соответствовала требованиям заказчика перед ее производством проводится расчет, подбор основных параметров и оптимизация режимов работы.

Свяжитесь с нами в чате на сайте. Консультант поможет подобрать подходящий вид полимера и уточнит технические характеристики будущего изделия. Дополнительно укомплектуем реактор мешалкой нужного типа. Экологическая безопасность нашей продукции подтверждена гигиеническими сертификатами. Готовые химически емкости доставляем по всей России.

Химические реакторы Понятие о химическом реакторе. Классификация химических реакторов и режимов их работы. Материальный и тепловые балансы реакторов. Математические модели процессов в идеальных реакторах. -Реактор идеального смешения периодический ( РИС-П). Реактор непрерывного действия ( проточные реакторы). — Реактор идеального вытеснения (РИВ). — Реактор идеального смешения непрерывный ( РИС-Н). — Каскад реакторов идеального смешения ( К-РИС). Сравнение эффективности проточных реакторов идеального смешения и идеального вытеснения. Сравнение селективности проточных реакторов. Температурные режимы работы реакторов. Сравнение реакторов по температурному режиму.

Химическим реактором называется аппарат, в котором осуществляются химические процессы, сочетающие химические реакции с массо- и теплопереносом. Основные требования к промышленным реакторам: Максимальная производительность и интенсивность работы Высокий выход продукта и наибольшая селективность процесса. Они обеспечиваются оптимальным режимом работы реактора: температурой, давлением, концентрацией исходных веществ и продуктов реакции. Каталитический реактор должен так же обеспечить эффективное применение катализатора. Минимальные энергетические затраты на перемешивание и транспортировку материалов через реактор, а также наилучшее использование теплоты экзотермических реакций или теплоты, подводимой в реактор для нагрева реагирующих веществ до оптимальных температур. Легкая управляемость и безопасность работы. Эти условия обеспечиваются рациональной конструкцией реактора и малыми колебаниями параметров технологического режима, позволяющими легко автоматизировать работу реактора. Низкая стоимость изготовления реактора и ремонта его. Устойчивость работы реактора при значительных изменениях основных параметров режима (С, Т, Р, Ак. ω).

Химические реакторы Для выбора конструкции и определения размеров любого реактора необходимо располагать следующими данными: – величинами, характеризующими скорость протекания химических реакций, а также скорость массо- и теплопередачи; – внешними ограничениями, накладываемыми технологическим оборудованием, такими как модель реактора, определяющая его гидродинамическую характеристику и скорость процессов переноса вещества и тепла. Главной задачей при изучении процессов, протекающих в реакторах любого типа, является установление функциональной зависимости времени пребывания реагентов в реакторе от различных факторов: = f [х, C, v], где х – заданная степень превращения реагента; С – начальная концентрация реагента; v – скорость химической реакции. Уравнение, связывающее четыре названные величины, называется характеристическим уравнением реактора.

Химические реакторы Классификация химических реакторов и режимов их работы Наиболее часто употребляются следующие признаки классификации химических реакторов и режимов их работы: 1) режим движения реакционной среды (гидродинамическая обстановка в реакторе); 2) условия теплообмена в реакторе; 3) фазовый состав реакционной смеси; 4) способ организации процесса; 5) характер изменения параметров процесса во времени; 6) конструктивные характеристики. Классификация реакторов по гидродинамической обстановке. В зависимости от гидродинамической обстановки все реакторы можно разделить на реакторы смешения и вытеснения. Реакторы смешения – это емкостные аппараты с перемешиванием механической мешалкой или циркуляционным насосом. Реакторы вытеснения – трубчатые аппараты, имеющие вид удлиненного канала.

Химические реакторы При отсутствии теплообмена с окружающей средой химический реактор является адиабатическим. В нем вся теплота, выделяющаяся или поглощающаяся в результате химических процессов, расходуется на «внутренний» теплообмен – на нагрев или охлаждение реакционной смеси. Реактор называется изотермическим, если за счет теплообмена с окружающей средой в нем обеспечивается постоянство температуры. В этом случае в любой точке реактора за счет теплообмена полностью компенсируется выделение или поглощение теплоты. В реакторах с промежуточным тепловым режимом тепловой эффект химической реакции частично компенсируется за счет теплообмена с окружающей средой, а частично вызывает изменение температуры реакционной смеси. (политермический реактор) 2) Классификация по условиям теплообмена.

Химические реакторы 3) Классификация по фазовому составу реакционной смеси. Для проведения гомогенных процессов применяют реакторы для газофазных и жидкофазных реакций, для проведения гетерогенных процессов – газожидкостные реакторы, реакторы для процессов в системах газ – твердое вещество, жидкость – твердое вещество и др. Особо следует выделить реакторы для проведения гетерогенно-каталитических процессов. 4) Классификация по способу организации процесса. По способу организации процесса (способу подвода реагентов и отвода продуктов) реакторы подразделяют на периодические, непрерывно действующие (проточные) и полунепрерывные (полупериодические) 5) Классификация по характеру изменения параметров процесса во времени. В зависимости от характера изменения параметров процесса во времени одни и те же реакторы могут работать в стационарном и нестационарном режимах.

Химические реакторы Режим работы реактора называют стационарным, если протекание химической реакции в произвольно выбранной точке характеризуется одинаковыми значениями концентраций реагентов или продуктов, температуры и других параметров процесса в любой момент времени. В стационарном режиме параметры потока на выходе из реактора не зависят от времени. Если в произвольно выбранной точке происходят изменения параметров химического процесса во времени по тому или иному закону, режим работы реактора называют нестационарным. Нестационарный режим является более общим. Стационарный режим возможен для непрерывно действующих проточных реакторов. Но и эти реакторы работают в нестационарном режиме в моменты их пуска и остановки. Нестационарными являются все периодические процессы.

Химические реакторы 6) Классификация по конструктивным характеристикам. Химические реакторы отличаются друг от друга и по ряду конструктивных характеристик, оказывающих влияние на их расчет и изготовление. По этому принципу классификации можно выделить следующие типы реакторов: емкостные реакторы (автоклавы; реакторы-камеры; вертикальные и горизонтальные цилиндрические конверторы и т. п.); колонные реакторы (реакторы-колонны насадочного и тарельчатого типа; каталитические реакторы с неподвижным, движущимся и псевдоожиженным слоем катализатора; полочные реакторы); реакторы типа теплообменника; реакторы типа реакционной печи (шахтные, полочные, камерные, вращающиеся печи и т. п.)

Материальный и тепловой балансы реакторов Составим материальный баланс по исходному веществу А при проведении простой необратимой реакции А → R. В общем виде уравнение материального баланса записывается так где – массовый расход Учитывая, что поступившее в реактор вещество А расходуется в трех направлениях, можно записать где – масса вещества А, вступившего в реакционном объеме в химическую реакцию в единицу времени; – сток вещества А – масса вещества А, выходящего из реакционного объема в единицу времени; – накопление вещества А – масса вещества А, остающегося в реакционном объеме в неизменном виде в единицу времени.

Разность между массой вещества А, поступающего в единицу времени в реактор и выходящего из него – это масса вещества А, переносимого конвективным потоком Принимая это во внимание, полученное уравнение можно записать в такой форме В каждом конкретном случае уравнение материального баланса принимает различную форму. Материальный и тепловой балансы реакторов

Основой кинетического расчета реактора является уравнение мгновенного материального баланса называемое характеристическим уравнением, полученное для бесконечно малого объема (элементарного) реактора за бесконечно малое время. В этом случае материальный баланс будет выражен дифференциальным уравнением Материальный и тепловой балансы реакторов

В результате получают уравнение конвективного массообмена, дополненное членом rА, который учитывает протекание химической реакции. Составленное по исходному реагенту А, оно имеет вид где СА – концентрация вещества А в реакционной смеси; x, y, z – пространственные координаты; D – коэффициент молекулярной и турбулентной диффузии; rА – скорость химической реакции. Член в левой части уравнения отражает общее изменение концентрации исходного вещества во времени в элементарном объеме, для которого составляется материальный баланс. Это накопление вещества А. Материальный и тепловой балансы реакторов

где: — скорость накопления концентрации внутри элементарного объема, — конвективный поток реагента А в элементарном объеме реактора — диффузионный поток реагента А в элементарном объеме реактора. — скорость химического превращения внутри элементарного объема Материальный и тепловой балансы реакторов

Тепловой баланс в общем виде можно представить уравнением Qприх = Qрасх, где Qприх – количество теплоты, поступающей в реактор в единицу времени; Qрасх – количество теплоты, расходуемое в единицу времени. Рассмотрим случай, когда простая необратимая реакция А → R протекает с выделением теплоты: А → R + Q, тогда приход теплоты можно записать в виде Qприх = Qх. р + Qреаг, где Qх. р – количество теплоты, выделяющееся в результате химического превращения вещества А в единицу времени; Qреаг – количество теплоты, вносимое исходными реагентами, поступающими в реактор в единицу времени. Расход теплоты может быть представлен уравнением Qрасх = Qпрод + Qнак + Qт, где Qпрод – количество теплоты, уносимое из реактора продуктами реакции в единицу времени; Qнак – количество теплоты, накапливающееся в реакторе в единицу времени; Qт – количество теплоты, расходуемое в единицу времени в результате теплообмена с окружающей средой. Материальный и тепловой балансы реакторов

Qх. р + Qреаг = Qпрод + Qнак + Qт В общем случае имеет место изменение параметров процесса (температуры, концентрации и т. п.) по объему реактора или во времени, в связи с чем тепловой баланс так же, как и материальный, составляют в дифференциальной форме. Для этой цели используют дифференциальное уравнение конвективного теплообмена, в которое вводят дополнительные члены, учитывающие отвод теплоты в результате теплообмена и теплоту реакции. где ρ – плотность реакционной смеси; Ср – удельная теплоемкость реакционной смеси; х, y, z – пространственные координаты; Wx,Wy,Wz – составляющие скорости движения потока в направлении осей Х, Y, Z; λ – коэффициент молекулярной и турбулентной теплопроводности реакционной смеси; Fуд – удельная поверхность теплообмена; K – коэффициент теплопередачи; ΔТ = Т – Тт , где Т – температура реакционной смеси; Тт – температура в теплообменнике; r – скорость химической реакции; ΔН – изменение энтальпии реакции Материальный и тепловой балансы реакторов

Математические модели процессов в идеальных реакторах Рассмотрим реакторы, работающие в изотермическом режиме. Так как в таких реакторах внутри их объема отсутствует движущая сила теплообмена (∆Т = 0), то из математической модели реактора первоначально можно исключить уравнение теплового баланса. В таком случае математическая модель сводится к уравнению материального баланса, учитывающему химическую реакцию и массообмен. Реакторы периодические характеризуются одновременной загрузкой реагентов. При этом процесс складывается из трех стадий: загрузки сырья, его обработки (химического превращения) и выгрузки продукта. После проведения этих операций они повторяются вновь, т. е. работа реактора осуществляется циклически. Время одного цикла, проводимого в периодическом реакторе, определяется уравнением = + Где – полное время цикла; – рабочее время, затрачиваемое на проведение химической реакции; – вспомогательное время, затрачиваемое на загрузку реагентов и выгрузку продукта.

СА СА0 СА1 = 0 = СА СА1 Распределение концентрации реагента А в РИС-П: а – по времени; б – по объему: СА0, СА1 – концентрация реагента А в реакционной смеси соответственно в начале и конце процесса; – время Периодические процессы по своей природе всегда являются нестационарными, так как в них за счет химической реакции происходит изменение во времени параметров процесса, например концентрации веществ, участвующих в реакции, т. е. имеет место накопление вещества. Математические модели процессов в идеальных реакторах Реактор идеального смешения периодический (РИС-П)

Реактор идеального смешения периодический (РИС-П) (7-1) С учетом полученных значений уравнение (7-1) упрощается и может быть записано не в частных производных, а в виде обыкновенного дифференциального уравнения: (7-2)

Все реакции протекают либо без изменения, либо с изменением объема реакционной смеси. Для реакций первого типа (V = const) текущая концентрация реагента А составляет Реактор идеального смешения периодический (РИС-П) где NА – начальное химическое количество исходного вещества А в реакционной смеси; V – объем реакционной смеси. Подставив полученное выражение для СА в уравнение (7-2), находим (7-3) или

Реактор идеального смешения периодический (РИС-П) Интегрируя уравнение (7-3) в пределах изменения времени от 0 до и степени превращения от 0 до хА, получаем характеристическое уравнение РИС-П для условий, когда объем реакционной смеси не изменяется в течение процесса: Рассмотрим некоторые частные случаи этого уравнения Для необратимой реакции нулевого порядка Для необратимой реакции первого порядка (7-4)

Для необратимой реакции n-го порядка В тех случаях, когда интегрирование уравнения (7-4) связано с трудностями, определение времени производят методом графического интегрирования. Для этого строят графическую зависимость 1/(– rА) от хА и вычисляют площадь под кривой между начальным хА0 и конечным хА значениями степени превращения. Для хА0 = 0 искомая площадь выражается уравнением Подставив полученное значение для S в уравнение (7-4), находим Реактор идеального смешения периодический (РИС-П)

Графический расчет реактора идеального смешения периодического Реактор идеального смешения периодический (РИС-П)

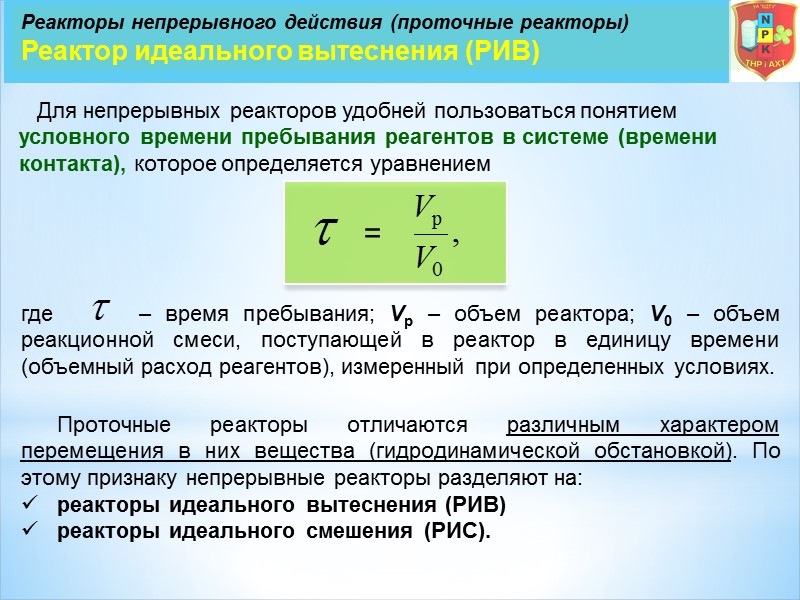

Реакторы непрерывного действия (проточные реакторы) Реактор идеального вытеснения (РИВ) Для непрерывных реакторов удобней пользоваться понятием условного времени пребывания реагентов в системе (времени контакта), которое определяется уравнением где – время пребывания; Vр – объем реактора; V0 – объем реакционной смеси, поступающей в реактор в единицу времени (объемный расход реагентов), измеренный при определенных условиях. Проточные реакторы отличаются различным характером перемещения в них вещества (гидродинамической обстановкой). По этому признаку непрерывные реакторы разделяют на: реакторы идеального вытеснения (РИВ) реакторы идеального смешения (РИС). =

Реакторы непрерывного действия (проточные реакторы) Реактор идеального вытеснения (РИВ) Реактор идеального вытеснения представляет собой трубчатый реактор с отношением длины трубки L к ее диаметру d большим 20, в который подаются исходные реагенты, превращающиеся по мере перемещения их по длине реактора в продукты реакции СА0, хА СА, хА dV L L L l l СА СА0 СА хА хА0 0 Изменение концентрации и степени превращения реагента А по длине реактора

Реакторы непрерывного действия (проточные реакторы) Реактор идеального вытеснения (РИВ) Поскольку в РИВ реакционная смесь двигается только в одном направлении (по длине l), то для первой группы членов правой части уравнения (7-1) можно записать (выбрав за направление оси Х направление движения потока реагентов в реакторе): где W – линейная скорость движения реакционной смеси в реакторе; l – длина пути, пройденного элементом объема реакционной смеси в реакторе. Так как каждый элемент объема реакционной смеси в реакторе не смешивается ни с предыдущим, ни с последующим объемами, а также отсутствует радиальное перемешивание (т. е. нет ни продольной, ни радиальной диффузии), то

Реакторы непрерывного действия (проточные реакторы) Реактор идеального вытеснения (РИВ) С учетом вышесказанного уравнение (7-1) для реакторов идеального вытеснения принимает вид Это уравнение материального баланса является математическим описанием потоков реагентов в РИВ при нестационарном режиме (таком, когда параметры процесса меняются не только по длине реактора, но и непостоянны во времени) Стационарный режим характеризуется тем, что параметры в данной точке реакционного объема не меняются во времени, т. е. Тогда уравнение (7-5) примет вид (7-5) (7-6)

Если объем реакционной смеси не изменяется в процессе, то справедливо уравнение после дифференцирования которого получим Длину пути l можно выразить как произведение (W ), откуда при постоянной линейной скорости потока dl = W d После интегрирования уравнения (7-7) в пределах изменения степени превращения от 0 до хА получаем характеристическое уравнение РИВ: (7-7) (7-8)

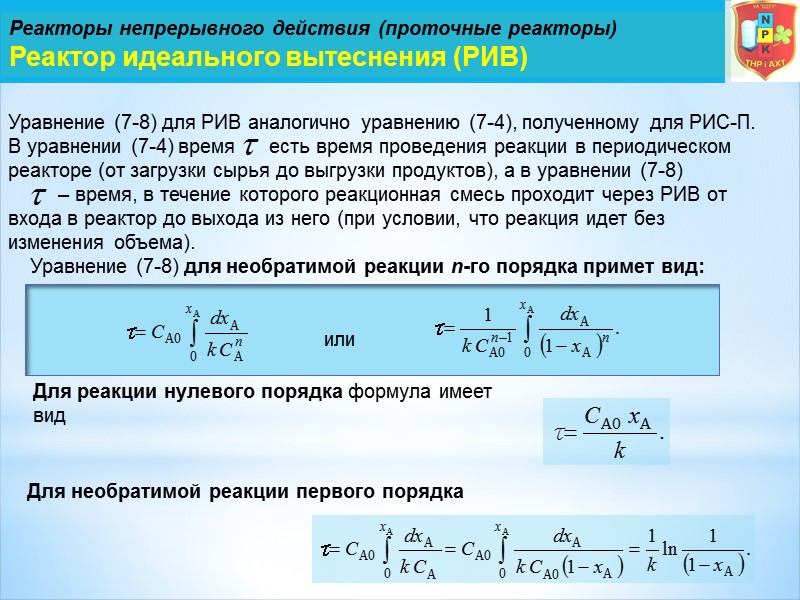

Реакторы непрерывного действия (проточные реакторы) Реактор идеального вытеснения (РИВ) Уравнение (7-8) для РИВ аналогично уравнению (7-4), полученному для РИС-П. В уравнении (7-4) время есть время проведения реакции в периодическом реакторе (от загрузки сырья до выгрузки продуктов), а в уравнении (7-8) – время, в течение которого реакционная смесь проходит через РИВ от входа в реактор до выхода из него (при условии, что реакция идет без изменения объема). Уравнение (7-8) для необратимой реакции n-го порядка примет вид: Для реакции нулевого порядка формула имеет вид Для необратимой реакции первого порядка или

Реакторы непрерывного действия (проточные реакторы) Реактор идеального вытеснения (РИВ) Для реакций более высоких порядков целесообразно для определения времени пребывания использовать метод графического интегрирования. Для этого строят графическую зависимость 1 / (– rА ) от хА и вычисляют площадь под кривой Sвыт между начальным и конечным значениями степени превращения хА0 и хА:

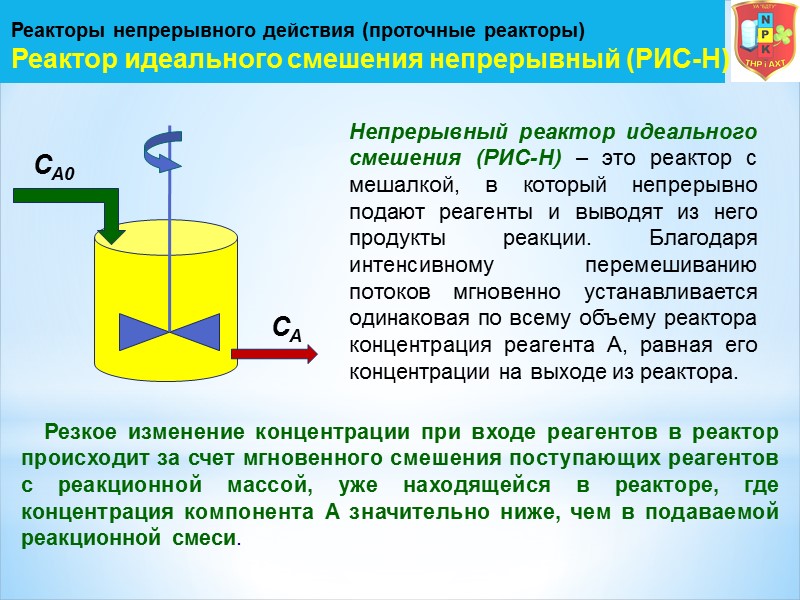

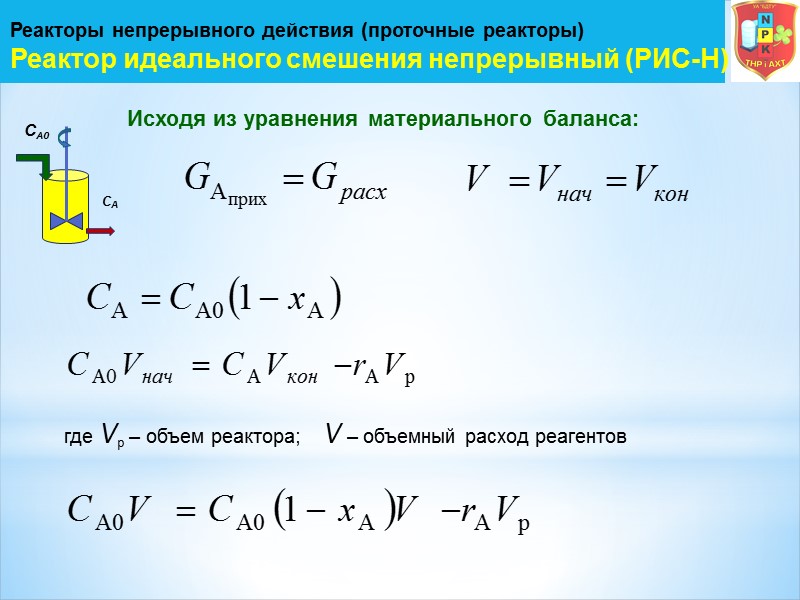

Реакторы непрерывного действия (проточные реакторы) Реактор идеального смешения непрерывный (РИС-Н) Непрерывный реактор идеального смешения (РИС-Н) – это реактор с мешалкой, в который непрерывно подают реагенты и выводят из него продукты реакции. Благодаря интенсивному перемешиванию потоков мгновенно устанавливается одинаковая по всему объему реактора концентрация реагента А, равная его концентрации на выходе из реактора. Резкое изменение концентрации при входе реагентов в реактор происходит за счет мгновенного смешения поступающих реагентов с реакционной массой, уже находящейся в реакторе, где концентрация компонента А значительно ниже, чем в подаваемой реакционной смеси.

Реакторы непрерывного действия (проточные реакторы) Реактор идеального смешения непрерывный (РИС-Н) Величина перепада между начальной СА0 и конечной СА концентрациями исходного реагента зависит при прочих равных условиях от величины скорости химической реакции. Чем она выше, тем меньше концентрация реагента А в реакторе и больше перепад (СА0 – СА). С другой стороны, при одной и той же скорости реакции величина перепада зависит от времени пребывания ( ) реагентов в реакторе. Чем выше, тем полнее проходит реакция и тем ниже концентрация реагента СА в реакционной смеси. СА Концентрация реагента А в РИС-Н при различном времени пребывания реагентов в реакторе (1 < 2 < 3): V – координата объема; V0 – координата, характеризующая вход реагентов в реактор

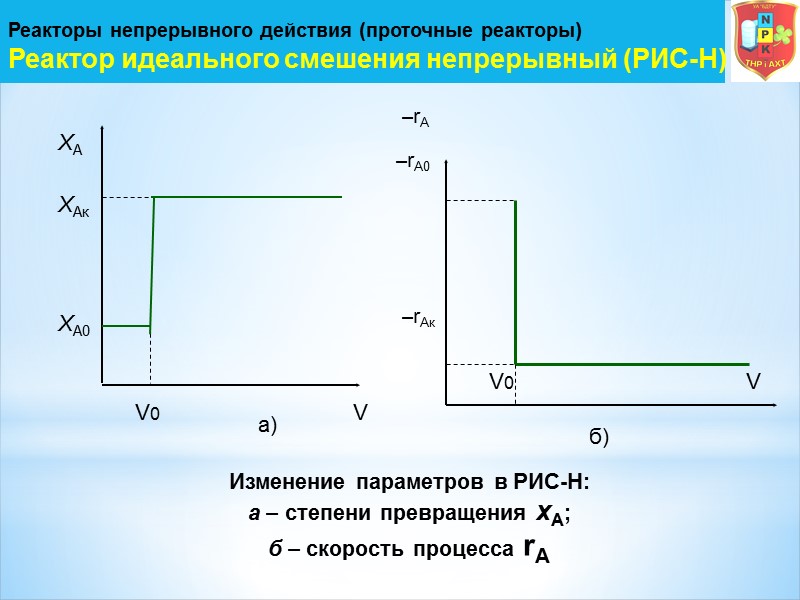

Реакторы непрерывного действия (проточные реакторы) Реактор идеального смешения непрерывный (РИС-Н) –rA –rA0 –rAк V0 V а) б) Изменение параметров в РИС-Н: а – степени превращения хА; б – скорость процесса rA

Реакторы непрерывного действия (проточные реакторы) Реактор идеального смешения непрерывный (РИС-Н) Исходя из уравнения материального баланса: где Vр – объем реактора; V – объемный расход реагентов

Реакторы непрерывного действия (проточные реакторы) Реактор идеального смешения непрерывный (РИС-Н) Условием стационарности процесса в РИС-Н является равенство скорости конвективного переноса вещества А и скорости его химического превращения где Vр – объем реактора; V – объемный расход реагентов Отношение Vp / V – это условное время пребывания . Тогда (7-9) Это характеристическое уравнение реактора идеального смешения. Для более общего случая, когда начальная степень превращения хА0 не равна нулю, оно записывается

Реакторы непрерывного действия (проточные реакторы) Реактор идеального смешения непрерывный (РИС-Н) Для простой необратимой реакции n-го порядка уравнение (7-9) примет вид Для реакции нулевого порядка Для реакции первого порядка

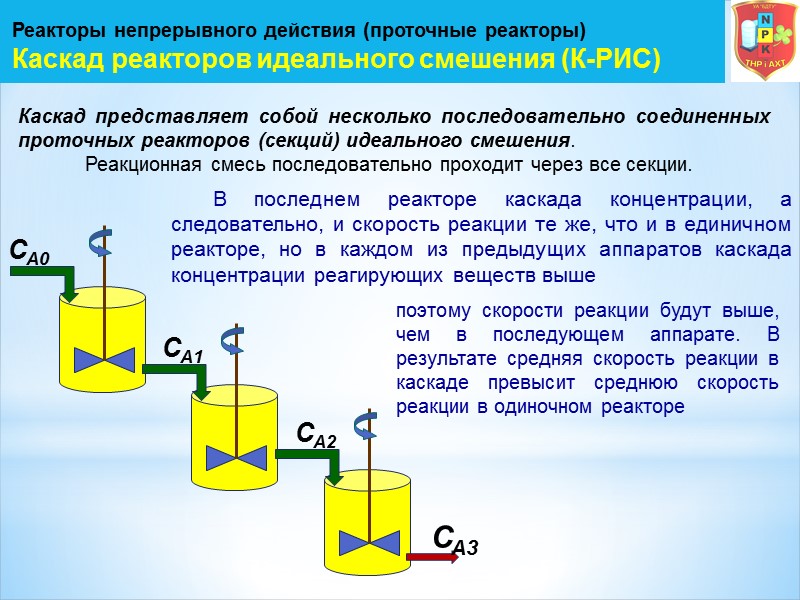

Реакторы непрерывного действия (проточные реакторы) Каскад реакторов идеального смешения (К-РИС) В последнем реакторе каскада концентрации, а следовательно, и скорость реакции те же, что и в единичном реакторе, но в каждом из предыдущих аппаратов каскада концентрации реагирующих веществ выше Каскад представляет собой несколько последовательно соединенных проточных реакторов (секций) идеального смешения. Реакционная смесь последовательно проходит через все секции. поэтому скорости реакции будут выше, чем в последующем аппарате. В результате средняя скорость реакции в каскаде превысит среднюю скорость реакции в одиночном реакторе

Реакторы непрерывного действия (проточные реакторы) Каскад реакторов идеального смешения (К-РИС) Изменение концентрации реагента А в каскаде реакторов идеального смешения Задача расчета каскада реакторов заключается в определении числа ступеней (числа реакторов) N, необходимых для достижения заданной степени превращения хА.

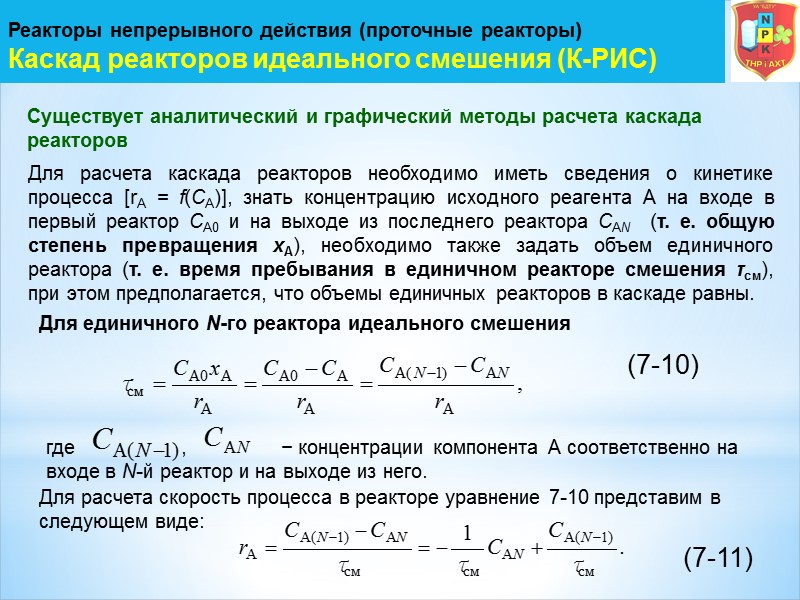

Реакторы непрерывного действия (проточные реакторы) Каскад реакторов идеального смешения (К-РИС) Существует аналитический и графический методы расчета каскада реакторов Для расчета каскада реакторов необходимо иметь сведения о кинетике процесса [rА = f(СА)], знать концентрацию исходного реагента А на входе в первый реактор СА0 и на выходе из последнего реактора САN (т. е. общую степень превращения хА), необходимо также задать объем единичного реактора (т. е. время пребывания в единичном реакторе смешения τсм), при этом предполагается, что объемы единичных реакторов в каскаде равны. Для единичного N-го реактора идеального смешения где , − концентрации компонента А соответственно на входе в N-й реактор и на выходе из него. (7-10) Для расчета скорость процесса в реакторе уравнение 7-10 представим в следующем виде: (7-11)

Реакторы непрерывного действия (проточные реакторы) Каскад реакторов идеального смешения (К-РИС) Из уравнения (7-11) следует, что скорость реакции rА линейно зависит только от концентрации на выходе . Если эту зависимость выразить графически, то прямая, описываемая уравнением (7-11), пересекает ось абсцисс в точке и имеет тангенс угла наклона α, равный –1 / τсм. Графический способ расчета каскада реакторов Для нахождения концентрации в N-м реакторе необходимо уравнение (7-11) решать совместно с кинетическим уравнением для определения концентрации реагента на выходе из первого реактора СА1 необходимо из точки СА0, лежащей на оси абсцисс, провести прямую с тангенсом угла наклона –1 / τсм до пересечения с кривой rA = f(CA) в точке М.

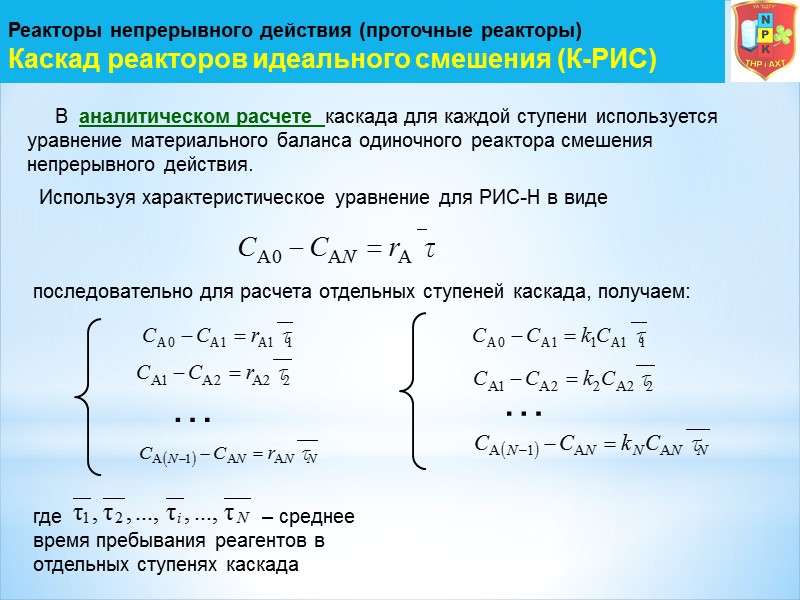

Реакторы непрерывного действия (проточные реакторы) Каскад реакторов идеального смешения (К-РИС) В аналитическом расчете каскада для каждой ступени используется уравнение материального баланса одиночного реактора смешения непрерывного действия. Используя характеристическое уравнение для РИС-Н в виде последовательно для расчета отдельных ступеней каскада, получаем: … где – среднее время пребывания реагентов в отдельных ступенях каскада …

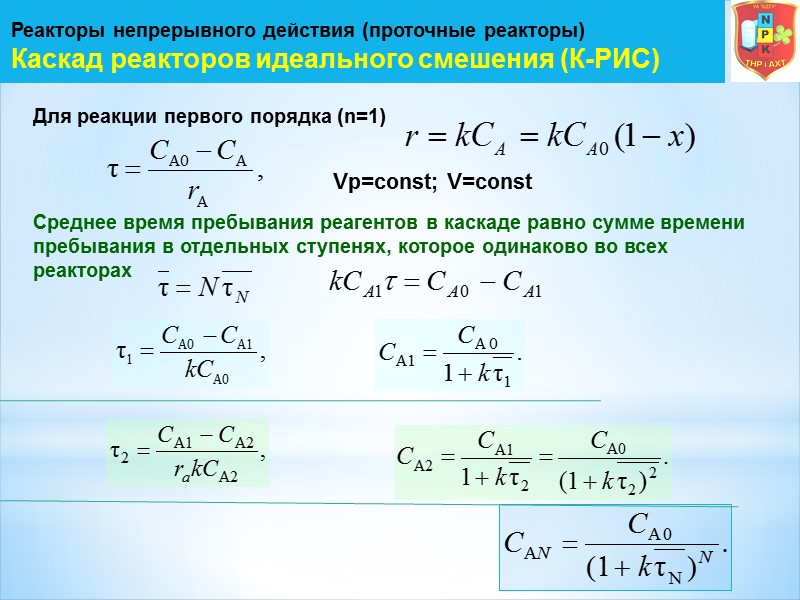

Реакторы непрерывного действия (проточные реакторы) Каскад реакторов идеального смешения (К-РИС) Для реакции первого порядка (n=1) Vp=const; V=const Среднее время пребывания реагентов в каскаде равно сумме времени пребывания в отдельных ступенях, которое одинаково во всех реакторах

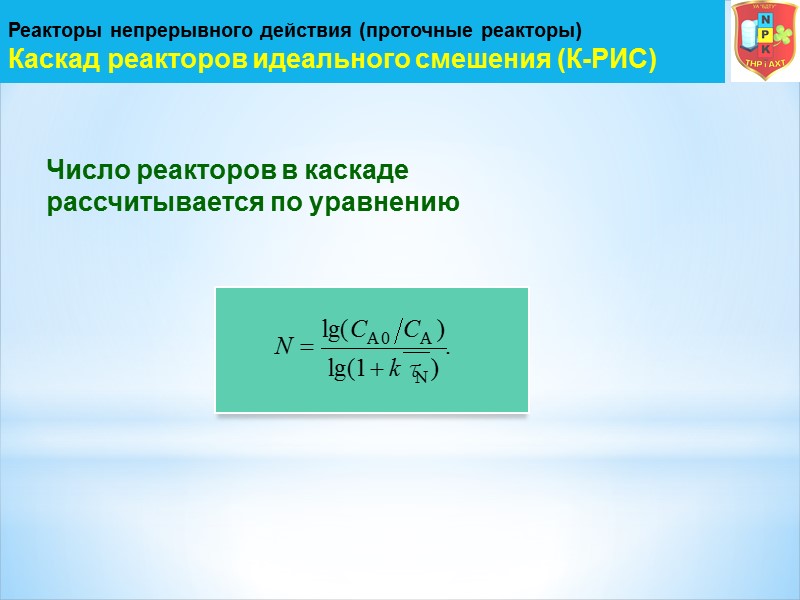

Реакторы непрерывного действия (проточные реакторы) Каскад реакторов идеального смешения (К-РИС) Число реакторов в каскаде рассчитывается по уравнению

Сравнение эффективности проточных реакторов идеального смешения и идеального вытеснения При одинаковых условиях проведения одной и той же реакции для достижения равной глубины превращения среднее время пребывания реагентов в проточном реакторе идеального смешения (1) больше, чем в реакторе идеального вытеснения (2).

Так как текущая концентрация в РИВ выше, то следовательно: выше скорость превращения, поэтому времени необходимо меньше Исходя из этого размер реактора меньше, следовательно, у РИВ выше интенсивность чем у РИС-Н. Для реакции первого порядка n=1: Х=10% а = 1,06 Х=58% а = 1,44 Х=90% а = 3,9 Сравнение эффективности проточных реакторов идеального смешения и идеального вытеснения Следовательно объём реактора РИС-Н должен быть в 4 раза больше РИВ

Сравнение эффективности проточных реакторов идеального смешения и идеального вытеснения 1/ra CА0 CА1 CА Площади криволинейных трапеций, соответствующие среднему времени пребывания в РИВ меньше площадей прямоугольников, соответствующих времени пребывания в РИС, причем разница тем больше, чем больше достигаемая а реакторе степень превращения исходного реагента. Следовательно, при равном объёмном расходе для достижения одинаковых результатов РИВ должен иметь меньший объём, чем РИС-Н.

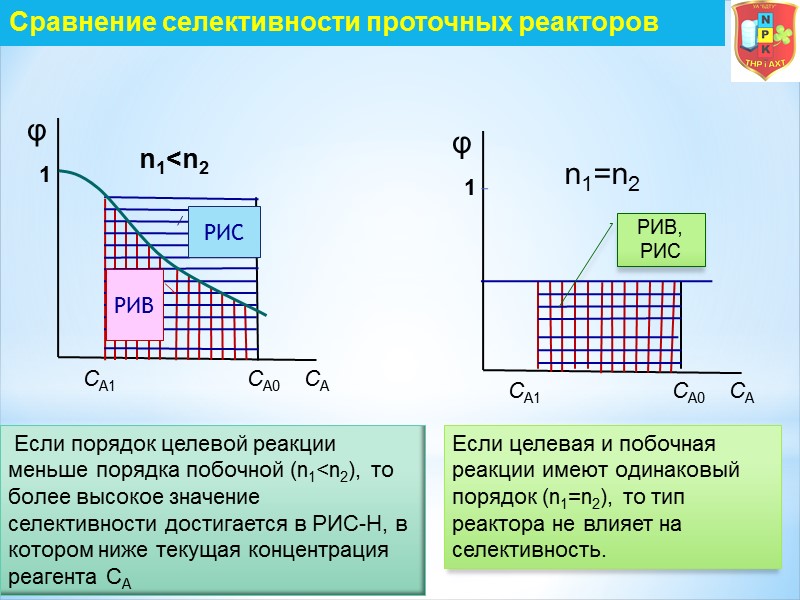

Сравнение селективности проточных реакторов Соотношение В данном случае дифференциальная селективность будет зависеть от разности порядков целевой и побочной реакций. Если n1>n2 то значение дифференциальной селективности возрастает с увеличением концентрации реагента СА. В этом случае для достижения высокой селективности можно использовать РИВ, так как именно в нем больше текущая концентрация, также можно использовать каскад реакторов.

Сравнение селективности проточных реакторов Если порядок целевой реакции меньше порядка побочной (n1

Температурные режимы работы реакторов В зависимости от теплового режима реакторы разделяют на три группы: адиабатические, изотермические и политермические Адиабатический и изотермический реакторы представляют предельные случаи, которых на практике не бывает, но режим работы многих промышленных реакторов приближается к этим крайним моделям, поэтому с достаточной для практических целей точностью реакторы могут рассчитываться по уравнениям, полученным для адиабатических и изотермических режимов. Исходным уравнением для расчета реакторов с учетом переноса тепла является уравнение теплового баланса, которое обычно составляют по одному из компонентов реакционной смеси. Форма уравнения теплового баланса определяется также тепловым режимом в реакторе Qх. р + Qреаг = Qпрод + Qнак + Qт

Температурные режимы работы реакторов Адиабатический режим В адиабатических реакторах отсутствует теплообмен с окружающей средой (Qт = 0), для стационарных условий не происходит также накопление теплоты (Qнак = 0), поэтому уравнение теплового баланса принимает вид Qх. р + Qреаг = Qпрод GисхCpTн ± GисхCAxAq = GпродCpTк

Температурные режимы работы реакторов Адиабатический режим В адиабатическом реакторе периодического действия все тепло химической реакции расходуется на изменение температуры реакционной среды и накапливается в реакторе x — дифференциальная форма уравнения теплового баланса для РИС-П, работающего в адиабатических условиях.

Температурные режимы работы реакторов Адиабатический режим При стационарном режиме скорость тепловыделения в результате химического превращения ( ) и скорость уноса теплоты с конвективным потоком равны между собой, что обеспечивает неизменность температуры во времени для любой точки реактора. Изменение температуры имеет место только по длине реактора l. Для получения полных тепловых потоков дифференциальные уравнения интегрируют либо по времени (для РИС-П), либо по объему или длине (для РИВ). Реакторы идеального смешения непрерывного действия (РИС-Н) в стационарном режиме характеризуются отсутствием градиента параметров как во времени, так и по объему, в связи с чем уравнение теплового баланса (так же, как и материального) составляют сразу для всего реактора в целом, пользуясь конечными значениями параметров на входе в реактор и на выходе из него.

Температурные режимы работы реакторов Адиабатический режим в РИС-Н благодаря интенсивному перемешиванию все параметры процесса, имеющие на входе в реактор значения CА0, хА0, Т0, мгновенно изменяются до CА, хА, Т, имеющих одинаковые значения по всему объему реактора и отличающихся от выходных параметров Уравнение теплового баланса (7-12) показывает, что в адиабатическом реакторе идеального смешения непрерывного действия вся теплота химической реакции расходуется на нагревание реагентов от температуры Т0 до Т и уносится из реактора конвективным потоком. (7-12) Для любой степени превращения хА вещества А температура в реакторе может быть рассчитана по формуле

Температурные режимы работы реакторов Изотермический режим В изотермическом реакторе идеального смешения непрерывном отвод (или подвод) теплоты осуществляется через стенку, которая охлаждается каким-либо хладагентом или с помощью теплообменных элементов, расположенных внутри реактора. Так как в изотермических условиях температура реакционной среды не изменяется (Т = const) Qх. р + Qреаг = Qпрод ± Q GисхCpTн ± GисхCA0xAq = GпродCpTк ±KFΔT

Температурные режимы работы реакторов x Изотермический режим T1=T0

Температурные режимы работы реакторов Политермический режим наиболее важная задача при расчете политермических реакторов состоит в определении оптимального профиля (во времени или в пространстве) температуры, при которой скорость процесса в любой момент времени реактора РИС или в любом сечении реактора РИВ была бы максимально высокой. x

Температурные режимы работы реакторов Политермический режим уравнение теплового баланса для политермического РИС-Н Н хА = 3 Сравнение реакторов по температурному режиму (экзотермическая реакция) 1 – РИВ-А – адиабатический режим 2 – РИС-А – адиабатический режим 3 – РИВ-П – политермический режим

Сравнение реакторов по температурному режиму 1 – РИВ-А – адиабатический режим 2 – РИС-А – адиабатический режим

Химические реакторы Реакторы непрерывного действия (проточные реакторы) Реактор идеального смешения непрерывный (РИС-Н) СА

Химические реакторы

Химические реакторы